リーンプロジェクト管理の原点

リーンのストーリーは、第二次世界大戦後に始まります。 大戦中の日本の壊滅的な状況は、機器や資源の不足につながり、製造業は新しい経済環境の中で活躍する方法を発明しなくてはいけませんでした。 米国はコンサルタントを日本に派遣し、同国のメーカーの生産能力の再建を支援した。 その専門家の一人が W。 品質管理に関するアイデアを持つマネジメントコンサルタントのエドワーズ・デミングは、米国よりも日本のオーディエンスに受け入れられやすいということに気づきました。

こうしたコンサルタントや、フォード社、アメリカのスーパーマーケットチェーンの視察を通じて、日本のメーカー、特にトヨタは、JIT(Just in Time)という概念を確立していきました。 このテクニックは、生産プロセスの次の段階に必要となる直前に材料を配置に移動させることで、効率を高め、在庫量を削減することを目的としています。 JIT は製造でのみ使用されるものではありません - このテクニックは、サプライヤーが顧客の需要によって決定されたタイムラインを使用して材料を納品するあらゆる状況で適用されます。 JIT の成功は、製造プロセスのステップを同期して調整し、材料や製品が必要な場所に、いつそこにいる必要があるかによって異なります。

1950年代には、JIT が日本の自動化の製造方法や自律性 (オートメーションとヒューマン・タッチの例外処理)と組み合わせて、トヨタ生産方式 (TPS) のツインファウンデーションとなりました)。 多くの人が、トヨタエンジニアの大野太一氏を TPS とリーンの父と考えている。 TPSは当時の日本市場のニーズに合わせたもので、複数の車種を少台数で生産することが求められていました。 その基本原則は、効率を改善するための継続的な取り組みにおける無駄の体系的な除去でした。

その数十年後、1973年のアラブのオイル禁止条約がアメリカ、日本、カナダ、イギリス、オランダでエネルギー危機を引き起こしてから、他の日本企業も TPS の研究と模倣を始めました。 今まで、TPS のメリットは明確でした。 もたらしたものは:

- リードタイムの短縮

- 在庫の削減

- コスト削減

- 生産性の向上

- 利益率の向上

- 製品品質の向上

- 顧客満足度の向上

「ムダ」、「ムリ」、「ムラ」 (3M と呼ばれる 3 種類の廃棄物) の概念は、無駄をなくすという考え方の中心です。 「ムダ」とは、顧客に提供される最終価値を高めずにリソースを消費する活動を指します。 「ムリ」とは、設備を使い過ぎたり、従業員が合理的または実用的な制限を超えて働き過ぎたりする慣行を指します - これらは、長期的にはコストを増加させ、効率と生産性を低下させます。 「ムラ」とは、時間の経過とともにコストが増加し、効率が低下する不規則な業務の遂行と考えられる業務上の不均一を表現しています。

プロジェクト管理ガイド

プロジェクト管理のすべてが一元的に

プロジェクト管理の取り組みを向上させる準備はできていますか?作業をより効果的に管理するためのヒント、ベスト プラクティス、無料のリソースについては、包括的なプロジェクト管理ガイドをご覧ください。

リーンの日本から欧米への移動

1980年代、欧米のメーカーは日本企業のパフォーマンスが自分達を上回っているのを知りました。 彼らは TPS を模倣し、世界クラスの製造、在庫のない生産、継続的なフロー製造などの名前で TPS を採用しようとしました。 メーカーもリーン生産技術の一部を導入し始めましたが、包括的なビジネス管理哲学からは切り離されています。

1988年、品質エンジニアからMBAの学生に転身したジョン・クラフチックが書いた記事が、アメリカのメーカーのパラダイムシフトの始まりだった。 GMとトヨタが共同出資する自動車製造会社ニュー・ユナイテッド・モーター・マニュファクチャリング社(NUMMI)に 勤務していたクラフチックは、MITでの修士論文をもとに「リーン生産方式の勝利」を発表しました。 MITの国際自動車プログラムの学者達がリーン生産方式の研究を続けた。

1990年には、3人の学者、ジェームズ・ P・ ウォマック、ダニエル・T ジョーンズ、ダニエル・ルースは、世界的なベストセラー「世界を変えた機械」を発表し、リーン生産方式の概念を欧米に広める上で非常に重要な役割を担った。 この本と リーン思考では、リーンの原則が、欧米メーカーがそのメリットの全容を理解できるように紹介されている。

リーン思考: リーンの影響力の広がり

リーン生産の原則は、現在ではリーン思考と広く呼ばれていますが、その後、建設、ヘルスケア、金融サービス、政府、プロジェクト管理、ナレッジワークなどの分野で、従来の製造業以外でも採用されています。 知識作業にリーンを使用することは、この分野は本質的に非複製可能で非反復的であるため、標準化には適していないと主張する人々によって、ある程度の疑問と抵抗に満たされています。 ブラドリー・スターツとデヴィド・M・ アップトンはハーバード・ビジネス・レビューで、ナレッジワークを専門とするすべての企業が、無駄を削減する努力に適した非知識ベースの活動を行うだろうと主張しています。 さらに、一連のコア知識ベースの活動を合理化して、効率を高めることもできます。

たとえば、生産ライフサイクルを通じて在庫と需要を一致させるために視覚ツール (サイン、カード、付箋など) を使用するトヨタの手法であるカンバンを使用します。 これにより、プロセスの非効率さ、ボトルネック、その他の種類の無駄が明らかになります。 カンバンは、ソフトウェア開発プロセスを生産チェーンとして視覚化し、生産チェーンの非効率を引き起こす位置や状況を特定し、生産チェーンの全体的な効率を高めるためのソリューションを実装することで、ソフトウェア開発で成功しています。

リーンは広く影響力を持っています。 たとえば、リーン・航空宇宙・イニシアチブは、1992年に米国航空が資金提供を受けた MIT のパイロットプロジェクトで、宇宙空間で製造する際のリーン技術の使用を調べたものです。 このプロジェクトは、2012年に 解散されるまで「リーン・アドバンスメント・イニシアチブ」と改称された。

ヘルスケア、金融サービス、教育、小売、建設など他の分野では、現在、TPS に基づくリーンの原則が組み込まれています。 リーンは、狭い結果を目的とした単一の戦術やイニシアチブではなく、組織のあらゆることを支配するパラダイムであるため、さまざまな業界や組織タイプに適用できます。

最終的に、リーン変革は今日、組織の考え方を変更して、目的を最適化 (顧客により大きな価値を提供)、プロセス (ワークフローの生産性を最大化する)、および人 (チームが継続的な改善にどのように最大限に取り組むか) に焦点を当てています)。

プロジェクト管理へのリーンの適用

アジズ・モウジブのプロジェクトマネジメント協会のカンファレンス論文は、リーンプロジェクト管理をリーン製造の原則をプロジェクト管理プロセスに適用したと説明しています。 これは、同じ目標を達成するための取り組みです: 価値を最大化しながら、無駄を最小限に抑えます。 これは、本 「リーン思考」で明らかになった 5 つの基本原則から成ります: あなたの会社で無駄を捨てて富を作り出す:これは、「世界を変えた機械」を書いた3人の MIT の著者のうちの2人によって執筆されました。

バリューストリームの概念は、リーンプロジェクト管理の中心です。 これは、合意された価値 (インプットとアウトプットの両方) を持つプロジェクトの納品に関わる一連の活動です。 バリューストリームマッピング (ビジネスプロセスマッピング) とは、バリューストリームの最適化を目的として、プロジェクトのライフサイクルの中で価値と無駄がどのように生まれているかを理解するための取り組みのことです。 この場合、リーンプロジェクト管理は、以下を含む多くの目標の達成に役立ちます:

- 最終製品の品質改善

- プロジェクトを期限内に完了し、完了までの時間を短縮する

- 予算内でプロジェクトを完了し、プロジェクトのパフォーマンス要件を満たす

- 無駄をなくす

- コストの削減

- 値の追加

標準化は、リーンプロジェクト管理のもう 1 つの重要な側面です。 ほとんどのプロジェクトはある程度斬新なものであるため、タスクを標準化することで、短期的にはプロジェクトのパフォーマンスを向上させ、似たタスクを持つプロジェクトの効率を長期的に改善できます。 プロジェクトのライフサイクルにおけるタスクの改善は漸進的になり、目標への段階的な進捗につながります。

リーン思考の 5 つの基本原則

リーン思考の採用は、「世界を変えた機械」と「リーン思考」の著者であるジェームズ・P・ウォマックと ダニエル・T・ジョーンズに 「世界を変えた機械」と「リーン思考」の著者、ジョーンズ。 ウォマックとジョーンズは、リーン思考の 5 つの基本原則を定義しました:

価値を理解する: 1 つ目の原則は、製品 (またはサービス) の価値を顧客の目で理解することです。 顧客が製品やサービスに対してお支払いになる金額は、その価値に直接関係するため、製品の価値を理解することは、効果的な価格設定とリーン管理への最初のステップです。 たとえば、トヨタは、顧客が一定の価値を持つ製品に対してどれだけの費用を支払うのかを定義したトップダウン型の価格アプローチを採用し、その価格を満たすために製造プロセスから無駄を排除することに重点を置いたとします。

バリュー ストリームをマッピングします: バリューストリームとは、合意された価値のある最終製品の納品に関わる一連の活動の完全な流れであり、バリューストリームをマッピングすることは、この流れを表すためにカンバン、フローチャート、スパゲティ・ダイヤグラムなどの視覚化技術を使用することを意味します。 トヨタは、ビジネスマネージャーやストラテジストが無駄が発生するバリューチェーンの一部を特定し、バリューチェーンを最適化して無駄を削減できる、バリューストリームマッピングの技術を開発しました。 スパゲッティ・ダイヤグラムは、職場やプロジェクトのワークフローにおける製品、紙、人の実際の流れを視覚的に文書化するため、出発点として最適です。 以下のスパゲッティ図のテンプレートを使って自分で作ります。

スパゲティマップテンプレートをダウンロード

専門家は、鉛筆と紙を使用してバリュー ストリーム マップを作成し、サプライヤーから組織、そして最終的に顧客に至る、製品のすべてのプロセス ステップを文書化することを勧めています。

バリュー ストリームが流れるようにします: バリューストリームマッピングの最終的な目標は、フローの保存と最適化である、アイテムや情報がバリューチェーンを進める割合と「均等性」です。 これは実は JIT 製造の原則です: 過剰在庫、早期在庫、不測の在庫では無駄が発生するため、同期はフローを最適化するための鍵となります。 価値を生み出さないもの (直接的にも間接的にも) を特定して排除することで、バリューストリームの流れを改善できます。

プルアプローチを採用する: 従来のメーカーでは、内部で決定されたスケジュールと生産ノルマに基づいて生産目標を設定するプッシュアプローチが採用されました。 このアプローチは顧客の需要にあまり反応しなく、一般的に生産が需要を超えたり、需要を満たさなかったりする結果につながりました。 最初のケースでは、余剰製品を格納する必要があります; 2 つ目は、需要を満たすためには、生産速度を上げ、おそらく最適な効率レベルを超える必要があります。 いずれにしても、このアプローチは不要な無駄をたくさん作り出します。

対照的に、プルアプローチでは、顧客の需要によって生産が決定されるため、顧客から要求されない限り何も作成されません。 これにより、在庫コストや働き過ぎによる無駄を排除できます。 しかし、プルアプローチは、市場の正確で効果的な評価と、迅速かつオンデマンドで生産を変える能力に依存しているため、効果的に実施することは困難です。 納品は、最終製品の準備が整うまでにお客様の需要が存在するように迅速に対応する必要があります。 最後に、プルアプローチでは、バリュー ストリーム全体で情報を非常に効果的に調整する必要があるため、混乱や期待内容の不一致が原因で全員が生産要件と非効率な部分を認識することが必要になります。

継続的改善を追求する: リーンマネジメントの心臓部は、継続的かつインクリメンタルなプロセスです。 無駄を省くシステムは、実質的に達成不可能な場合もありますが、目標として、継続的な改善の必要性を高めています。 「カイゼン」という日本語は、リーンでこの習慣を表現するためによく使われます。 カイゼンでは、バリューストリームを継続的に最適化し、欠陥プロセスを一貫して改善または交換して品質を向上させます。

リーンソフトウェア開発のその他の重要な原則として、学習を拡大し、可能な限り遅くまで決断し、可能な限り早く成果を出し、チームの力を引き出すといったことが挙げられます。

リーン思考者がこだわるのは無駄

前述のとおり、無駄をなくすのがリーンの中心的な焦点です。 メーカーや建設における無駄は、簡単に視覚化できます: 未使用のリソース、不要な努力、おそらく拒否または副産物。 しかし、物理的な最終製品を含まない作業では、無駄を視覚化するのが少し難しくなる可能性があります。 ソフトウェア開発プロジェクトなど、どのような無駄を想像しますか?

結局のところ、リーン思考における無駄の概念は、物理的な無駄をはるかに超えています。 リーン製品開発の専門家、ロン・マスチテッリは、無駄を「顧客が支払うことに同意しないもの」と表現しており、リーンソフトウェア開発者のメアリーとトム・ポッペンディークは、無駄は「顧客価値を生み出さないもの」であると述べています。

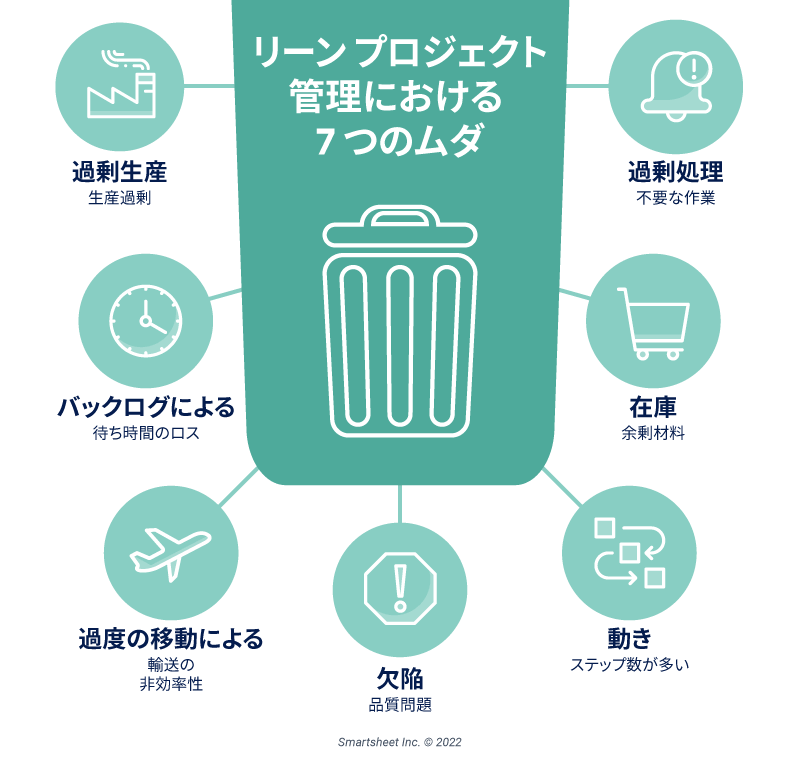

TPS と従来のメーカーでは、7 種類の廃棄物 (またはムダ) を特定しています)。 こうした廃棄物の種類は、物理的な最終製品の製造を念頭に置いて作られましたが、非物理的なプロジェクトにもうまく変換されます。 7 種類の無駄を見て、従来のメーカー以外の方法で解釈する方法を見てみましょう。

無駄のない7つの領域

過剰生産: このカテゴリーは、従来のプッシュ製造によって生まれた廃棄物を指すために使用され、このカテゴリは、余剰生産と大量の在庫を対象としています。 また、ソフトウェアプロジェクトの過剰生産とは、製品の需要を確立する前に製品を作ることをいいます。 また、過剰生産とは、顧客がお金を払う気がないような機能、特徴、サービスを提供してしまうことで、プロジェクトで行われる作業の一部が不要になったり、冗長になったりすることを指す場合もあります。

ウエイティング: この用語は、従来、製品が生産サイクルの次の段階に移行する準備が整い、製品が実際に次のステージに移行する間の時間を指しました。 メーカーでは、ボトルネックとなっているプロセスのために待ち時間が発生します; ソフトプロジェクト管理では、その定義を拡張して、次のステージに進むのに必要な情報を使用できない時間を含めることができます。

輸送: これは、特に生産されている時に、製品をある場所から物理的に別の場所へ移動する際に費やされた時間や発生するコストを指します。 輸送にかかる潜在的なコストは、輸送自体に費やされた時間とお金を超えて広がり、輸送は製品に損害を与えるリスクも高くなります。 生産プロセスで、工場内を不必要に移動させる必要がある場合、非効率が増加します。 輸送の無駄は、コミュニケーションが主にデジタルで瞬時に行われるサービスプロジェクトでは問題の少なくなっています。 しかし、効率の悪い痕跡や、停電や IT のダウンタイムなどのコミュニケーション障害は依然として問題となります。

過剰処理: メーカーにおいて、過剰な処理とは、必要のない仕事をすることを指します。 これは、見えない部分を塗ったり、必要以上に厳しい公差を設定したりすることです。 これにより、人件費、資材、設備の消耗に関連するコストが課されます。 サービスプロジェクトでは、過剰処理は複雑で冗長な階層構造と承認レベル、またソフトウェア製品の価値を実現するために実際に必要とされている以上に多くの反復を行うソフトウェア開発シナリオを取ります。

在庫: メーカーでは、プッシュ方式で在庫が過剰になり、輸送関連の無駄が発生し、使用可能なスペースが消費される可能性があります。 また、在庫によってワークフローの問題が特定できなくなる場合があります。 サービスプロジェクトの場合、在庫コストは軽減される傾向がありますが、情報を貯蔵し過ぎたり、必要に応じて情報を読み込むのが難しかったりするのは似通っています。

モーション: 動きに関連する無駄は、メーカー、ハードプロジェクト、ソフトプロジェクトで、労働者が経済的にタスクを実行するために動き過ぎなければならないときに発生します。 ここでも、必要なデジタルリソースはすばやく引き出すことができるので、ナレッジワークに関する問題は少なくなります。 しかし、デジタル以外のリソースは、ソフトプロジェクトでも使用されるリソースのかなりの割合を占め、アクセスできないと動きが無駄になる可能性があります。

欠陥: 欠陥の問題はすべての作業タイプに似ていますが、必要以上に多くのリソースを修正して使用する必要があります。 違いは、欠陥の発生方法にあります。 メーカーでは、欠陥は一般的に設備や作業者の誤りによって引き起こされますが、ナレッジワークでは、不良な設計や、不正確な見積もりから生じます。

リーン・シックスシグマの方法論は、八分の一の無駄も指します: スキルやブレインパワーの不足。 この種の無駄は、主にナレッジワークに関連し、労働者の精神的な可能性を最大限に引き出さないときに生じる無駄を指します。 これは、企業が過剰に有資格の従業員を雇ったり、従業員が自分の能力を十分に発揮できない立場に置いたりする場合に発生する可能性があります。

リーンが致命的なプロジェクトミスを防ぐ方法

リーンの原則や無駄を認識することで、プロジェクトマネージャーは、プロジェクトの失敗につながる可能性のある状況を回避、軽減、または管理できます。 リーン思考が回避するのに役立つ、一般的なプロジェクトの落とし穴のリストを以下に示します:

顧客の価値の確立に失敗した場合: プロジェクトにおいて顧客の価値観を理解していないと、プロジェクトの過誤を引き起こし、仕事やリソースを無駄にしてしまう可能性があります。 お客様が顧客に提供する価値を理解していれば、プロジェクトの要件をより明確に確立し、顧客が何を支払うのかに応じてプロジェクトに価格を設定し、この目標価格を満たすように作業ストリームを修正することができます。

スコープクリープ: スコープクリープは、プロジェクトの価値が増加した場合 (通常は顧客のリクエストにより) 発生しますが、それに対応する予算や価格の変更によって、その増加した価値は考慮されません。 スコープの変更が発生したときに顧客にとっての価値を理解し、再評価し、価格の変更によって価値の増加を引き起こすことでこの問題を回避することができます。

バリューストリームの定義に失敗した場合: バリューストリームマッピングは、プロジェクトの活動がどのように価値を生み出すのかを確認する優れた方法であり、プロジェクトに価値を生み出さない活動を切り捨てるためには欠かせません。 バリューストリームの最適化を見据えてそのマッピングや定義を行わないと、価値を生み出さないアクティビティでプロジェクト予算が圧迫され、プロジェクトのスケジュールが延長され続ける可能性があります。

関係者のコミットメントの欠如: 完璧な世界では、プロジェクトは常に予定通りに終了し、計画されたコストを超えることはありません。 実際、ほとんどのプロジェクトはコストやスケジュールの超過に悩まされるため、関係者の全面的な支援が不可欠です。 プロジェクトに完全にコミットしていない関係者は、プロジェクトが不測の事態対応準備金に浸ったり、緊急資金を要求したりする必要がある場合に、支援を延長する可能性が低くなり、無駄の発生問題を大幅に悪化させる可能性があります。 関係者からのサポートの確保と維持については、「関係者管理に関する決定版ガイド」をご覧ください。

コミュニケーション計画がないこと: 効果的なコミュニケーション計画を立てると、プロジェクトの関係者間の情報の流れが合理化されます。 効果的でタイムリーなコミュニケーションがなければ、プロジェクトは時間のかかる承認、進捗の遅延、価値の不一致に時間とリソースを無駄にするリスクがあります。

3 つの人気のリーンプロジェクト手法

リーン思考の原則を理解したところで、デミングサイクル、シックスシグマ、カンバンという 3 つの主要なリーン手法がプロジェクト管理にどのようにアプローチするかを見てみましょう。 これらはすべて、プロジェクト管理に対する規律正しいアプローチに従い、バリューストリームのストレス最適化を行い、現在の状態のバリューストリームをマッピングします。 非効率と無駄を特定し、変更を加えた後、バリューストリームの将来の状態のマップは、改善されたフローを備えた、リエンジニアリングで最適化されたバリューストリームをレイアウトします。 将来の状態は、バリューストリームが現在存在し、仮説的で理想的なバリューストリームの中間段階であると考えることができます。 そのため、バリューストリームマッピングは継続的なプロセスであり、バリューストリームを改善するための新しい対策は定期的に設計され、実施されています。

より詳細なレベルでは、バリュー ストリームを構成する各プロセスは一連のステップで構成されます; これらのシーケンスのパフォーマンスを評価するために指標を使用します。 バリューチェーンのプロセスにリーン管理の原則を適用することで、これらの指標のパフォーマンスを小さな規模で改善し、マクロ規模の無駄を削減できます。

どちらの手法を使っても、リーンプロジェクトの成功は、すべてバリューストリームを通じたフローの継続的な改善を目指すことに注意してください。 そのためには、情報の流れを合理化し、バリューストリームとその構成プロセスの重複を検討し、無駄を減らすために簡素化と標準化を目指します。 開発プロジェクトでは、ボトルネックに起因する無駄を軽減するために同時処理を使用するライフサイクルモデルを採用する場合があります。

リーンプロジェクトでは、プッシュではなくプルアプローチも採用します。 つまり、顧客は、プロジェクトが開始する前にプロジェクトの需要を認識し、その需要に対応してプロジェクトが完了することを意味します。 リーン思考は包括的な概念であるため、リーンマネジメントの原則を受け入れる組織は、通常、従業員の間でリーン思考の文化を構築することに成功しています。 また、リーンマネジメントは、会社階層全体で意思決定の責任を割り当て、不必要な長い承認や官僚的な承認によって引き起こされる無駄を最小限に抑えます。 多くの場合、これは、無駄なレビューと承認のプロセスに関与することなく、下層部の従業員を信頼し、資格のある意思決定を行えるようにすることを意味します。

デミングサイクル: 継続的な品質改善方法

A3 問題解決として知られるデミング サイクルは、昔から A3 用紙を使って行われていたため、その名はW・エドワーズ・デミングから由来しています。 彼は、第二次世界大戦後に日本の製造能力の再建を支援した経営コンサルタントです。 品質管理の父と呼ばれるデミングは、ビジネスプロセスの絶え間ない改善を促進するために、デミングサイクルを作りました。 デミング サイクルは、PDCA サイクルまたは PDSA サイクル (Plan、Do、Check、Study、Act) としても知られています)。

Planning を立てるには、プロセスを改善するための計画を構想し、設計する必要があります。 Doing とは、計画を実行し、パフォーマンス指標を使用して結果をテストすることです。 Checking または Studying では、改善計画が成功したかどうかを判断し 、Acting はビジネスプロセスを改善するための計画を恒久的に実施することです。

品質の第一人者の間では、PDCA と PDSA が同じであるかどうかについての議論もありますが、一般的には、平均的な実践者が心配するには些細すぎると見なされます。

デミング サイクル手法は、プロセスに関連する問題に、単一または少なくとも 1 つの主な原因を持つものに取り組むものです。 この原因は根本原因と呼ばれ、プロセスの改善を担当するチームは、この根本原因に対処するための 1 つ以上の可能な解決策を設計します。

このテンプレートを使用して、独自の根本原因分析を実施できます。

根本原因分析テンプレートのダウンロード

実務担当者はまた、現在の状況、またはプロセスの現在の状態を特定し、根本原因に最善の対処方法を決定し、根本原因をターゲットにプロセスを変更する方法を特定します。 根本原因を特定し、対象を絞り込んだら、チームは達成しようとしていることを示す問題記述書を作成し、解決策を測定する指標を確立します。 これらの解決策は、「Doing」フェーズと「Checking」フェーズで評価されます。 最適な 解決策を決定するために費用対効果の分析 を行った後、チームは意思決定者に行動計画を推奨します。

独自の A3 分析を実施するには、このレポート テンプレートを使用します。

問題報告テンプレートをダウンロード

デミングサイクル: 教育プロジェクトの実例

米国品質協会は、デミング・サイクルのプロジェクト例として、カリキュラムと指導の設計にこの手法を用いたニューヨーク州パールリバー学区を挙げている。

学区の計画では、学生のニーズを分析し、指示のギャップや改善点を特定します。 この 2 つのステップから成るプロセスで、まず国家基準と国の基準を守り、学生のニーズに合わせてカリキュラムを作成し、その後で実際に教育を行います。 Checkingでは、学校の評価を行い、新しい教育モードで学生のパフォーマンスを評価します。 最後に、Acting とは、学生のニーズにうまく役立つカリキュラムと教育方法を実施することです。

「学年を通して、評価で生徒が期待どおりに学習していない場合、再教育、教授方法の変更、直接的なティーチャーメンターの指導など、中途半ばの修正が行われます。 評価データは、サイクルの次のステップに向けたインプットになります」とケーススタディは記録しています。

シックスシグマ: データに基づく欠陥除去方法

シックスシグマは、欠陥を排除し、プロセスの結果の変動を最小限に抑えることに重点を置くプロセス改善手法です。 データ主導が多い。 シックスシグマとは、プロセス平均と最も近い仕様制限の間に 6 つの標準偏差が含まれることを示す統計的な基準であり、100 万個の製品またはプロセスの結果あたり 3、4 個の欠陥のエラー率を効果的に生みます。 シックスシグマの主な目標は、プロセスの一貫性と精度を最適化することです。 シックスシグマの完全なガイドはこちらでご覧いただけます。

シックスシグマは、1980年代半ばにモトローラのエンジニアによって開発され、モトローラはその後、その名前をトレードマークしました。 このテクニックは、1990年代にゼネラル・エレクトリック社のジャック・ウェルチCEOのアプローチの要となりました。 シックスシグマとリーンは同じではありませんが、マネジメント哲学と方法論は非常によく補完し合っていることは重要です。 リーンは無駄を取り除くためにプロセスを変更し、シックスシグマはプロセスを変更して品質とアウトプットの一貫性を改善します。 そのため、両者ともプロセスリエンジニアリングにおいて重要な役割を果たします。 シックスシグマ手法では、シグマのサブ手法のひとつである「シックスシグマ」のサブ手法を採用したシックスシグマの改善プロジェクトを通じて、プロセス改善を追求しています。 ここでは、以下の 2 つのサブ手法について説明します: DMAIC と DMEDI。

DMAIC: この頭文字 (定義、測定、分析、改善、管理) は、既存のビジネスプロセスの刷新または改善を目指すシックスシグマのプロジェクトで使用されます。 定義フェーズでは、検討すべき問題の範囲を定義し、顧客要件を確立し、プロジェクトの目標を設定します。 測定 とは、データ収集を通じてプロセスの現在の状態を評価することです。 分析 とは、根本原因を特定するために収集したデータを調べるプロセスです。 改善 とは、プロセスを最適化するためにプロセス改善技術を用い、それを将来の状態に移すことです。 最後に、コントロールとは、アウトプットの品質を保証するために、新しい将来の状態のプロセスをモニタリングすることです。 望ましい品質の一貫性に達するまで DMAIC を繰り返すことができます。

下記のシックスシグマDMAIC手法根本原因分析テンプレートをダウンロードしてください

以下の手順を実行します: この頭文字 (定義、測定、探索、開発、実装) は、新しいプロセスの設計を目指すシックスシグマのプロジェクトで使用されます。 データに基づくものではなく、DMAIC よりもクリエイティブです。 DMEDIの定義フェーズは、DMAIC と似ています: プロセスを定義し、新しいプロセスの目標を定義します。 測定 とは、顧客とその要件を特定することです。 探索 とは、顧客の要件に最も適した代替プロセスの設計を評価するプロセスです。 開発 とは、消費者の要件を満たすために最適と考えられるデザインを実際に制作することです。 最後に、導入には、新しいプロセスのパイロットテストを行い、そのアウトプットが確かに顧客の要件を満たしていることを確認します。

DMAIC と DMAEDI のどちらを使用するかは、プロセスの状態がまったく存在するかどうかの評価によって決まります。 従来の考え方では、DMAIC を使って既存のプロセスを改善し、新しいプロセスを確立するためにDMEDIを用います。 しかし、既存のプロセスには問題や根本原因がたくさんあり、既存のプロセスを改良するよりも新しいプロセスを設計する方が簡単な場合もあります。 このような場合は、DMAIC よりも、DMEDIがより良い選択である場合があります。

シックスシグマは、認定レベルを示すために武道スタイルのベルトシステムを使用しています。 専門知識を高めるために、ベルトは次のとおりです: ホワイトベルト、イエローベルト、グリーンベルト、ブラックベルト、マスターブラックベルト。 ブラックベルトとマスターブラックベルトは、シックスシグマの問題解決プロジェクトをリードし、シックスシグマの認定を求める他のメンバーにトレーニングを行います。 シックスシグマの認定に関する詳細はこちらをご覧ください。

リーンシックスシグマ: 無駄、品質に焦点を合わせる

リーンシックスシグマとは、リーンの無駄削減の原則とシックスシグマの品質改善努力とを組み合わせて使用するプロセス改善手法です。 パフォーマンスマネジメントの実務担当者、アルン・ハリハランは、リーン・シックスシグマのプロジェクトを 3 つの大きなカテゴリに分類できると説明しています:

- 品質改善プロジェクト は、主にプロセスアウトプットの品質を向上させるためにシックスシグマの方法に依存しています。

- 収益向上プロジェクト は、品質の改善、無駄の削減 (したがってスピードの向上)、会社の収益の増加に、シックスシグマとリーンに均等に依存しています。

- コスト削減のプロジェクト では、主にリーンの原則に基づいてプロジェクトからの無駄を削減し、より速く、より効率的に、そしてより安価にします。

シックスシグマ: 医療製造業のプロジェクト例

おそらく最もアイコニックなシックスシグマのプロジェクトは、1980年代後半にモトローラで行われたもので、品質測定における精度をあげたいと考えていた モトローラのエンジニアが、100 万個あたりの欠陥の測定から、100 万個あたりの欠陥に切り替えました。 この品質に関する議論と認識の方法の変化は、最終的には精度の向上と品質要件の 遵守により、会社の 160 億ドル以上の節約につながります。 それ以来、シックスシグマとリーンシックスシグマの手法は、米国の何千もの組織で実施され、 それらにはフォード、ゼネラル・エレクトリック社と 米軍を含みます。

シックス・シグマの効果を示すもう一つの例は、人工股関節や人工膝関節などを製造するオーキッド社である。 コバルトから人工関節を形成するための型をロストワックスで鋳造するのです。 その会社は、金型の 6% が割れ、金型が割れてしまい、コバルトを無駄にしていることを発見しました。

2010年ごろ、工場のレセプショニストを含むシックスシグマのチームが調査を開始しました。 彼らは、製造プロセスで 200 個の変数を特定し、割れた金型の製造に貢献できると推測しました。 レセプショニストが、キャスティングに使うワックスが2種類で患者に埋め込まれる面に接触する部分にはバージンワックス、接触しない部分には再生ワックスを使うことを気づいた。

シックスシグマのチームによるテストによると、異なる温度で冷却した場合、その結果、その割れが考慮される可能性がありました。 彼らは、バージンワックスのみを使用して、100のキャスティングでこれを検証しようとしました。 このテストでは、割れた金型は 1 つではありませんでした。 16年も前に、同社は1ポンド以上60セントを節約するために再生型のポリウレタンを使用し始めていましたが、その決定は1ポンド7、50ドルの費用がかかるコバルトの無駄を引き起こしていました。 シックス・シグマの手法により変数が特定されたオールバージン・ワックスへの移行により、オーキッド社は年間推定210万ドルを節約することができました。

カンバン: 進行中の作業を完了速度に制限する

カンバンは、トヨタで生まれたリーン方式の 1 つです。 この手法は、進行中の作業のバックログを排除し、作業をスムーズに進めることに重点を置いています。 メーカーとソフトウェア企業の両方がカンバンを使用している方法については、こちらのリファレンスをご参照ください。

理想的な工場では、仕事は一貫したペースで進み、時には継続的なフローと呼ばれ、ボトルネックになることはありませんでした。 しかし、実際には、他のプロセスよりも遅いプロセスもあれば、より速いプロセスの下流にあるプロセスもあるため、バックログが発生します。 バックログはスペースを占有し、保存にお金がかかり、品質の欠陥などの問題を隠すしえます。 在庫管理におけるカンバンについての詳細はこちらをご覧ください。

トヨタはこの問題を解決するために、カンバンカードと呼ばれる視覚的な合図のシステムを実装し、プロセスが新しい作業を引き受けるタイミングを示しました。 そのため、作業ペースはプロダクションチェーン内で最も遅いリンクによって設定され、これはカード信号を使用して作業を処理できるタイミングを示すことによって生産を「プル」します。 前述のとおり、「プル」アプローチはバックログを制限し、ボトルネックを制御して無駄を減らします。 また、カンバンでは、一度に処理する項目の数を制限します。

古典的なカンバンシステムは、多数の移動カードを備えたセクションに分割されたボードです。 各セクションには特定のプロセスが表しており、個々のカードはそれらのプロセスを通過する作業項目を表します。 視覚的な合図を使えば、非効率な点やバックログを簡単に発見できるため、カンバンは改善のためのプロセスを特定するのに最適な方法です。

カンバンの使いやすさと効果を考えると、カンバンはマルチプロセス生産ラインを運営するあらゆる規模の組織やチームに広く採用されています。 カンバンは、複数のプロセス (執筆、編集、校正、およびタイプ設定と印刷) を伴うコンテンツ公開などのナレッジ作業にも最適です)。 カードを使って個々のコンテンツをシンボル表示することで、エディトリアルとデザインチェーンを通じて進捗を追跡し、開発時にバックログに人材を割り当てることができます。 カードがカンバンボードに表示される - これは伝統的に物理的な掲示板でしたが、今日ではオンラインで作成されることが多いです。

カンバンはサービスやナレッジワークで人気を高めています。 これらのプロジェクトに適用される主な原則は次のとおりです:

- 作業を視覚化する

- 進行中の作業 (WIP)を制限します

- チームは、既存のタスクが完了したときに作業を引き出します

- スプリントなし (時間ベースの作業間隔)

カンバンプロジェクトの例: ウェブサイトの効率性の向上

カンバンの成功の印象的な例は、年間 1 億 2000 万人以上のユーザーにサービスを提供する英国の比較ショッピングのトップ web サイトである Moneysupermarket.com です。 開発チームは需要が高く、優先順位の変化、士気の低下、スループットの低下に苦しんでいた。 カンバンボードの使用により、明らかなボトルネックとブロッカーが浮き彫りになり、チームが問題に対処するためにどこに集中する必要があるのかが明確になりました。

カンバンの導入後、チームのリードタイムは 120 日から 25 日に減少し、スループットは激化しました。 開発者は 5 か月で 469 人の雇用のバックログをクリアしました。

リーンの導入: リーンワークを作るためのヒント

リーンを導入する際に覚えておくべき最も重要なことは、無駄に関連する問題を簡単に修正するのではなく、長期的な哲学として最も適しているということです。 無駄の削減は継続的なプロセスであり、リーン思考と一貫したパフォーマンス測定の哲学を開発することで、時間の経過とともにより大きな持続的な利益を得られます。 また、従業員が実践を通じて無駄を認識することを学ぶので、リーン原則の適用も容易になります。

リーンの最終的な目標の 1 つは、プロセスの継続的なフローを作成し、維持することです。 これを実現するために、組織は「プル」アプローチを導入し、必要に応じて最終製品を生産することにより、在庫、貯蔵、メンテナンスのコストを大幅に削減します。 長期的に見ると、この「プル」アプローチは作業の均等な配分につながるため、機械と人の過労に関連する問題を軽減できます。

もちろん、リーンは、生産プロセスだけでなく、情報の流れによってもフローが中断される可能性があることを認識しています。 リーンマネジメントの成功には、強力で迅速なコミュニケーションの文化を育むことは不可欠です。 カンバンなどのコミュニケーションを促進するツールを導入することは、多くの場合、ワークフローの合理化と改善に必要な補足手段です。

リーン管理の原則を取り入れるには、短い締め切りに間に合った、明確に定義された小さなプロジェクトから始めましょう。 これは、いくつかの理由で役立ちます。 一つには、無駄を認識し、何をすべきかを決めるという教えがあります。 また、無駄を減らすことで、迅速に利益を上げる可能性も秘めています。 短期のプロジェクトでは、すぐに使える傾向があるため、プロジェクトマネージャーがプロジェクトチームでリーン思考の文化を育むのは素晴らしい方法です。

また、プロジェクトマネージャーは、メンバーやチームに関するリーンの継続的改善 (カイゼン) の基本原則を支持する必要があります。 継続的なトレーニングと学習を奨励し、プロジェクトマネージャーは、ヴィラノーヴァ大学や Management and Strategy Instituteが提供するリーンプロジェクト管理の資格を取得できます。

リーンプロジェクトマネージャーに最適なツール

リーンプロジェクトマネージャーは、プロジェクト管理や組織変革を支援するツールをいくつか開発しました。 概念的またはプロセスのフレームワークであるツールもあれば、ソフトウェアやシステムとして存在するツールもあります。

バリューストリームマッピング: 前述のとおり、バリュー ストリーム マッピングでは、製品の作成に関連する材料と情報の流れを示します。 バリュー ストリーム マップを使用して、バリュー ストリームの現在の状態を分析し、無駄を取り除き、顧客の要求に応じて価値を生み出す、改善された将来の状態を設計します。 バリューストリームマッピングは昔から紙で行われていたが、現在はオンラインツールも利用できるようになった。

作業セル: メーカーにおいて、作業セルとは、プロセスの流れを改善し、無駄を減らすために設計されたリソースを戦略的に配置したものです。 物理的な設備や人材を使って作業セルの配置を作成し、多くの場合、両方を組み合わせて作成します。 部門をまたぐチームは、主に人材をベースにした作業セルの一例であり、製造ワークスペースは物理的な設備を中心とした作業セルの一例です。

ワン・ピースフロー: ワン・ピースフローとは、作業項目をバッチではなく 1 つずつ作業セル内に移動させる方法で、主に進行中の作業を減らすために行われます。 作業項目を 1 つずつ処理すると、各作業者が作業のバッチを次のステップに移動させるよりも迅速に処理できます (バッチの処理は単一の項目よりも長くかかるため、作業はバッチ全体が完了するまで下流に移動できません)。

カイゼン: カイゼンとは、「良い変化」を意味する日本語に由来し、プロセスや仕事の流れを段階的に改善していくことに重点を置いた仕事の進め方のことである。 カイゼンの最終目標は、効率の向上と品質の向上です。 このコンセプトは、組織が長期的に大きなメリットをもたらす、小さく簡単に実施できる改善を歓迎することを促します。 カイゼンを導入する一般的な方法は、単一の具体的な改善目標を持つ短期プロジェクト (約 1 週間) のカイゼンイベントから始める方法です。 カイゼンイベントの一般的な計画 (カイゼンブリッツとも呼ばれる) は、現状の記録、現状評価、未来の状態の特徴付け、未来の状態の実装、未来の状態の運用など、毎日の機能を割り当てます。

カイゼンイベントを自分で行うには、このテンプレートを使って自分の仕事を追跡しましょう。

リーンラピッド改善 (カイゼン) イベント結果テンプレートのダウンロード

5S: 仕事に関連するリソースを整理し、効率的で効果的な仕事を促進するワークスペースの整理方法。 5S という名前は、英語に翻訳された 5 つの日本語から来て、並べ替えを意味し、順番に設定し、磨きをつけて、統一し、維持します。 5S はリーン・シックスシグマでは、職場を整理し、視覚的な合図を使ってより一貫性のある結果を達成するための方法論として一般的に使用されています。 関連するステップは、現在の作業に必要ではない項目を削除し、ラベルを付け、アイテムを整理して使いやすくし、毎日すべてを整理し、物事を整理するためのシステムを標準化し、バックスライダーを避けることです。 このシステムは工場で始まりましたが、オフィスにも同様に関連します。 職場でこの 5S チェックリストをお試しください。

オフィス向け 5S チェックリスト テンプレートをダウンロード

ポカ・ヨケ: エラーまたはミス校正の仕組み。 これは、人間のオペレーターがミスが発生した場合に識別、防止、または是正するのに役立ちます。 「ポカヨケ」の考え方は、欠陥が発生した際に発生する欠陥を考慮することで、生産工程で欠陥が発生した場合に生じる可能性のある無駄を最小限に抑えることにあります。 一般的に、「ポカヨケ」は制御機構と警告メカニズムに分けられます。 制御型「ポカヨケ」の一例として、正しい方法でしか接続できないように設計された電気コネクタがあります。 広い意味では、「ポカヨケ」は、プロセスをねじ込まないように安全を証明するあらゆるテクニックです。

ゲンバウォーク: ゲンバウォークは、それが起こる場所で、仕事が起こるのを観察する原則の適用です。 カイゼンプロセスを補足するものであり、作業プロセスはリアルタイムで、実際の作業環境で最も優れた方法で行うのが一番よいという考えに基づいています。 「歩き回るマネジメント」と表現される場合もあるが、これはマネージャーがオフィスの周りを歩き回り、仕事を監督すること以上のものである。 リーンの目的は、最も重要な活動 (製造における生産ライン、教育における教室など) を観察し、関与し、改善することです。 交流は、カイゼンに人やプロセスを取り込むか、または継続的かつ漸進的な改善を行うように設計されています。

オオベヤルーム: 「オオベヤ」ルームとは、新製品やプロセスの開発中に、部門間の思考とコミュニケーションを促進するために使用される大きな物理的なスペースで「戦争部屋」とも呼ばれます。 開発プロセスに関わるすべてのメンバーは、特定のプロジェクトに関するコミュニケーションと決定を行うために、「オオベヤ」ルームでミーティングを行います。 一般的に、「オオベヤ」ルームはディスカッションや問題解決を促進し、意思決定を迅速化するために備わっています。

視覚合図: カンバンの基本的な前提は、言葉や数字だけで行うよりも、プロセスを視覚的に理解して実行する方が簡単であるということです。 したがって、カンバン風の視覚合図 (付箋、色付きのゴルフボール、視覚的な管理図、作業項目を視覚的に表すソフトウェアツール) を使用することは、コミュニケーションを簡素化し、スピードアップする実証済みの方法であると同時に、プロセスの理解を促進する実証済みの方法です。

指標と進捗の文書化: リーン思考は、最終的には無駄を減らし、フローを改善すること (そして通常は段階的に行うことを求める) に関心を持っているため、フローを測定する指標を設定し、それらの指標のパフォーマンスを一貫して記録することが重要です。 たとえば、進行中の作業、リードタイム、待ち時間、スループットなどの指標を使用してフローを評価できます。 これらの指標はソフトウェアツールを使って測定し、グラフや要約統計を使ってパフォーマンスをすばやく決定し、視覚化するのが最善です。

リーンとアジャイル手法の関係

ソフトウェア開発では、リーン思考の原則とアジャイルマニフェストの方法論を混同する傾向があります。 では、正確にどのように似ているのでしょう?

アジャイル手法とは、ソフトウェア開発プロジェクトで絶えず変化する顧客の要件を満たすように設計された一連の反復型開発アプローチです。 アジャイルプロジェクトの特徴は、スコープが柔軟であること、つまりアジャイル手法は要件の変更を簡単に受け入れて実装できるように設計されています。 アジャイルソフトウェア開発は一連のイテレーションで構成され、アジャイルソフトウェア開発チームは各イテレーションで段階的改善をターゲットにしています。

アジャイルプロジェクト管理とリーンプロジェクト管理にはいくつかの類似点があります。 どちらも顧客満足度を優先します - 広範な顧客フィードバックとイテレーションを通じてアジャイル、顧客の目を通して価値を特定してリーンします。 両者とも、一度きりの大きな修正ではなく、段階的な改善に焦点を当てています。

リーンプロジェクト管理とアジャイルプロジェクト管理は、他の面でも似ています:

- リーン哲学への賛同を確実にし、アジャイル方法論の効率に貢献する、責めのない従業員の関与の文化を採用する

- プロジェクトを順調に進め、リーンまたはアジャイルの原則を効果的に適用するための強力な進行役またはプロジェクトリーダーの役割

- 無駄や冗長な作業の排除、非効率的なプロセスの交換または再エンジニアリング

- 継続的なプロジェクトデリバリーを確実に行うためにプロジェクトをパイプライン化する方法

しかし、他の基本的な方法では、リーンはアジャイルとは大きく異なります:

- リーンは、プロセスの効率を改善しながら無駄をなくすために設計された、広範囲にわたるビジネス哲学です。 その結果、長い期間続くプロセス改善が実現し、今後のプロジェクトにメリットをもたらします。 対照的に、アジャイルとは、個別のプロジェクトに対する顧客の要件を迅速かつ効率的に満たすために行う方法です。

- リーン原則は、組織全体に適用すると、全体的な効率を高め、プロセスのシステム全体を改善するのに最も適しています。 対照的に、アジャイルは開発プロジェクト内で優れた迅速な意思決定をターゲットにしており、プロジェクト作業以外には適用されません。

業界を横断するリーン管理

リーン思考の基本原則は、多くの業界やタイプのプロジェクトにメリットをもたらします。 ここでは、リーン管理の実践例をいくつかご紹介します。

リーンはヘルスケアの効率性を高める

世界とリーン思考を変えた 「世界を変えた機械」と「リーン思考」の著者の 1 人であるダニエル・T・ジョーンズは、 医療 におけるリーン管理原則の適用は、「より良い品質 (および安全性) とより良い患者体験 (待ち行列と手戻りを減らす) を同時に、既存のリソースをよりよく使用して (患者を治療する)、スタッフの作業経験 (フラストレーションとストレスの軽減) を向上させることができます」としています。 これは、世界中のヘルスケアシステムがストレスの増大に直面している時期に不可欠であると彼は言っています。

病院はリーンにとって非常に困難ですが、やりがいのある環境です。 入場から患者ケア、高価で繊細な施設の管理、医療用品の調整まで、さまざまなプロセスが結びついている、独特の複雑なプロセスです。 このように無駄を一貫して切断することは、長期的には、全体的によりコストと時間効率の高い操作につながり、一般的には患者にとってより快適な経験につながります。

医療改善協会のホワイトペーパーでは、ワシントン州シアトルのバージニア・メイソン・メディカルセンターで行ったリーンマネジメントの成功について詳しく説明しています。 無駄を取り除くことで、バージニア・メイソンの不十分なプログラムキャパシティを増やし、必要のない拡張された施設の数百万ドルを節約しました。 また、プロセスの改善により生産性が向上し、退職したスタッフを置き換える必要性が減ったため、解雇禁止ポリシーにもかかわらず、正社員数を減らすことに成功しました。 センターはまた、セットアップとリードタイム、使用される床面積、移動距離の著しい減少を見た。

金融サービス: エラーの発生を減らし、処理速度を向上

金融セクターは、一般的にリーン管理の原則を採用するのが遅かった。 しかし、2008年の経済危機は、金融機関が生き残るためにコスト削減の重要性をかき立てた。 このように、金融機関の数が増え、リーンマネジメントに目を向け、プロセスの効率性や無駄の問題を非常に深刻に感じつつあります。

金融機関は顧客サービスを利用して競合他社との差別化を図っているため、顧客からみた価値に焦点を当てたリーン思考が有効であることが証明されています。 銀行は、カスタマーサービスの時間短縮に重点を置いてきた。 また、付加価値のないサービスを削減することで、製品をより魅力的に価格設定することもできます。 バックエンドでは、銀行は、効率性と実行コストの予想される改善と、完了にほぼ時間を要すべきでない業務の処理時間の短縮を見ます。

ボストン・コンサルティング・グループの調査によるとリーンを使用することで、銀行は効率改善を 15 ~ 25 件見ることが多いことがわかっています。 ある銀行はリーンの顧客満足度を改善しながら取引処理を 30% 効率的に処理でき、北米のアセットマネージャーは製品価格を 12 ~ 20% 効率化しました。 マッキンゼーによると、グローバルな投資銀行は過去の投資銀行を 50% 削減し、タイムラインと生産性をそれぞれ 40% 改善しました。

小売業はリーンで最もホットなトレンドを消費者の手に届ける

リーンの原則は、小売業者が在庫管理という長年抱えている課題に対応するのに役立ちます。 従来、小売店では、顧客が欲しい商品を棚に並べておくのは難しく、これを行えない場合は潜在的な売り上げを失う傾向がありました。 この課題に対する解決策は、リーン生産で使用されるのと同様のジャスト イン タイムアプローチです。 つまり、輸送と取扱いの最適化、調整、スケジューリングを行い、在庫コストを削減できます。 リーンマネジメントは顧客向けでは、待ち時間を短縮し、顧客をサポートするスタッフを増やし、顧客が欲しいものを見つけられるようにすることで、ショッピング体験を改善します。 もちろん、効率性の向上がもたらす低コストは、より魅力的な価格設定につながる可能性があり、これは多くの場合、小売顧客にとって収益につながります。

ファッションの小売業者である Zara は、リーン思考を使って、ビジネスで最も収益性の高い小売業者の 1 つになりました。 Zara のリーンにインスパイアされたプラクティスの中で、JIT 製造では在庫が低く、製品ラインの迅速な更新を可能にし、アジャイル手法を使用して顧客の好みに合わせてファッションアイテムを素早く設計し、カンバンと ワン・ピースフローを使用して顧客の需要を迅速かつ正確に満たします。

教育者が学力を高めるのに役立つリーンツール

公教育部門ではリーン思考の導入が遅れていたが、今度はリーンの原則が教育にもたらすことができるものに対する評価が高まっている。

おそらく、教育におけるリーン原則の最も魅力的な応用は、教育のコア機能に関する: 学ぶ手助けをする。 教育的な議論は、これを行う最も効果的な方法について激怒しており、これは、あまり効果的ではない教育学のテクニックを特定し、より効果的なものを認識するための体系的でリーンに影響を受けたアプローチが、ベストプラクティスの標準化に役立つということを意味します。 リーン思考は、教育における不用意な問題を埋め、あらゆる場所で学生に利益をもたらすのに役立ちます。

リーン・エンタープライズ・インスティチュートは、オハイオ州コロンバスの公立学校における学力向上におけるリーン思考の成功について報告しています。 プロセスマッピングやバリューストリームマッピングなどのリーンツールを使用することで、学校はテストとテスト資料の間の時間を短縮して、学生がコンセプトをより効果的に学び、強化することによって、学力を高めました。 学校の校長は、教室での観察を記録して共有し、プロセスのマクロトレンドを発見するための、より標準化されたアプローチを採用しました。 5S ワークスペース組織システムの適用は、校長や秘書のオフィスでのプロセスの合理化に役立ちました。

リーン構造は病気の乳児が速く家に帰るのに役立ちます

リーン・コンストラクション・インスティテュート(LCI) は、リーンデリバリーは建築業界に対する顧客やサプライチェーンへの不満に対応する方法であると考えています。 LCI は、リーンアプローチへの推進役として建設業界の生産性と効率の低下を挙げ、業界全体の変動性を改善するために、交換可能 なLast Planner Systemを使用してワークフローの変動性を減らし、プロジェクトをより予測しやすく、調整が簡単にしています。 リーン構築は、おそらくプロジェクト管理におけるリーン思考の代表的な応用であり、顧客価値を定義し、価値を最大化しながら無駄を最小限に抑え、「プル」アプローチを採用し、継続的なフローを求め、プロジェクト参加者に情報と分散された意思決定権限を与える、リーンの基本原則に焦点を当てています。

リーンコンストラクションの原則の一例として、 オハイオ州アクロンにあるアクロン小児病院の外来手術・重症患者用タワーでは、建設業者、建築家、医師、看護師、患者とその家族など、さまざまな関係者が設計プロセスに参加しました。 これにより、プロジェクト所有者は複数の「顧客」の視点から価値を評価することが可能になりました。 これらの設計に基づく施設の現実的なシミュレーションは、繰り返しテストし、フィードバックに基づいて再設計されました。

たとえば、アクロン重症患者用タワー は、重い病気の新生児が自宅に早く帰れるほど元気になるという証拠に基づいて、新しい母親とその子どもを対象にしたプライベートルームを意図的に建てたのです。 目標コストを達成しながら、施設の配置や設計、機器や備品の保管、患者の収容を行うための最も効果的かつ効率的な方法を討議して結果、設計者は各階で基準面積を最大20%削減することに成功しました。

Smartsheetがリーンプロジェクト管理に便利なツールである理由

シンプルなタスク管理やプロジェクト プランニングから、複雑なリソース計画やポートフォリオ マネジメントまで、Smartsheet は共同作業の改善と作業速度の向上に役立ち、より多くの成果を上げるのに効果的です。 Smartsheet プラットフォームなら、いつでもどこでも簡単に作業の計画、保存、管理、およびレポート作成が可能なため、チームはより効率的かつ効果的に仕事を進めることができるようになります。作業に関して主要なメトリックを表示したり、リアルタイムの可視性を提供したりするために、ロールアップ レポート、ダッシュボード、および自動化されたワークフローを作成する機能も装備されており、チーム メンバーをつないで情報共有を促進することが可能です。 やるべきことを明確にすると、チームの生産性と作業達成能力が向上します。ぜひこの機会に Smartsheet を無料でお試しください。