カンバン在庫管理とは

かんばん在庫管理は、部品、材料、または製品をいつ再注文すべきかをチーム、マネージャー、ベンダーに知らせる視覚的なシステムです。実際の需要を利用して補充を行います。これにより、企業は廃棄物を削減し、過剰在庫を回避し、より効率的に作業できるようになります。

カンバン(カーンバーンと発音)は、1940年代後半にトヨタで始まりました。エンジニアの大野太一は、アメリカのスーパーマーケットが商品が売れたときだけ棚に在庫を補充するのを見て、同じ考えを製造に適用しました。彼は、特定の部品をいつ生産するか、いつ補充すべきかを示すために、紙製のカード(日本語で信号を意味する)をビンに貼り付けました。このジャストインタイム(JIT)方式はリーンマネジメントの中核的要素となり、トヨタが生産を合理化し、廃棄物を削減するのに役立ちました。現在、リーンカンバンシステムは、物理的なカードまたはデジタルカンバンボードのいずれかを使用して、製造、医療、物流、小売など、さまざまな業界で運用されています。

このリーン・マネジメントの完全ガイドでは、より少ないリソースでより多くのことを行う方法について学び、カンバンからリーン・カンバンへの移行に関するこの調査で、カンバンが製造業からソフトウェア業界までの業界をどのように改善したかを確認してください。

在庫管理のかんばんシステムの仕組み

かんばん在庫システムは、カード、ビン、デジタルアラートなどの視覚的なシグナルを使用して、実際の消費量に基づいて補充を行います。予測する代わりに、各シグナルはリアルタイムの需要に応答します。この方法により、チームは過剰生産を防ぎ、無駄を減らし、材料や製品の安定した流れを維持できます。

いったん導入されると、かんばんシステムはループのように機能します。つまり、在庫が使用されると、在庫を補充するためのシグナルが送信されます。その信号は、空のゴミ箱に取り付けられた物理的なカードでも、ダッシュボードのデジタルアラートでもかまいません。チームは消費した分だけ補充し、それ以上は補充しません。アイテムが補充されるとすぐに、信号は開始点に戻り、再び循環する準備が整います。

カンバンはプルシステムなので、在庫は必要なときだけ移動します。予測やバッチスケジュールに基づく「プッシュ」はありません。これにより、需要を満たしながら在庫レベルを低く抑えることが容易になります。また、チームは材料が処理中の場所と必要な箇所を視覚的に追跡できます。

Kanban board in Smartsheet

2 ビンのかんばん在庫システムが製造業でどのように機能するかを示す典型的な例を次に示します。

組立ラインの2ビンシステムでは、2つの同一の容器にネジが入っています。1 つのビンは使用中で、もう 1 つのビンは後ろにあります。最初のゴミ箱が空になったら、作業者は添付のかんばんカードを取り出し、「注文する」というラベルの付いたボードに置きます。2つ目の容器は所定の位置にスライドして設置され、生産が進行し続けます。

その間、空のビンは補充のために送られます。在庫が補充されると、ゴミ箱とカードはラインに戻り、次のサイクルの準備が整います。システム全体が在庫を数えたり、スプレッドシートを確認したりしなくても機能します。

デジタル版も原則として同じように機能します。

病院の補給室では、点滴チューブの容器が少なくなると、スタッフがQRコードをスキャンします。このスキャンにより、購買チームが使用するデジタルカンバンボードでアラートがトリガーされます。商品が「注文予定」列に移動し、技術者が補充注文を行います。

貨物が到着すると、商品に「受領済み」とマークされ、在庫ループがリセットされます。このプロセスは依然として視覚的で需要主導型です。壁や物理的なゴミ箱ではなく、画面上で行われるだけです。

インベントリ内のカンバンシステムの主要コンポーネント

カンバンインベントリシステムは、カードとビンという2つの主要コンポーネントから始まります。カードにはアイテムが説明され、ビンにはアイテムが格納されます。その他の一般的なコンポーネントには、追跡用のワークフロー列を備えた物理またはデジタルのカンバンダッシュボードがあります。このシステムでは、仕掛品 (WIP) 制限と補充ルールも使用されます。

カンバン在庫システムのコンポーネントの詳細な概要は次のとおりです。

- カンバンカード:これらは補充を促すシグナルです。各カードには、アイテム名、ビンごとの数量、サプライヤー、保管場所などの詳細が含まれています。ビンの数が少なくなると、カードは中央のボードまたはダッシュボードに移動され、追加のリクエストが行われます。

- ビンまたはコンテナ:在庫は標準化されたビンに、多くの場合ペアで保管されます。片方のビンはバックアップとして使用され、もう一方のビンはバックアップとして使用されます。最初のビンが空になると、補充が開始され、2 番目のビンは作業を続けます。

- かんばんボードまたはダッシュボード:かんばんシステムは、物理ボードまたはデジタルボード (あるいはその両方) を使用して各項目のステータスを追跡します。カードは、[注文済み]、[注文済み]、[輸送中]、 [在庫あり] などの列に移動します。このボードでは、注意が必要な箇所をチームが一目で把握できます。

物理的なカンバンボードは、製造、医療、倉庫では一般的です。ホワイトボードや壁に貼られた柱に、カードやタグを手で動かして使います。デジタルかんばんボードは、チームが分散している場合や、リアルタイムの追跡が必要な場合、または自動化が必要な場合に使用されます。ソフトウェアツールを使用すると、列間でカードをドラッグしたり、ステータスを追跡したり、アラートや更新を自動的にトリガーしたりできます。

- ワークフロー列:ワークフロー列は、フィジカルでもデジタルでも、在庫補充プロセスの各段階を表しています。カードをある列から次の列に移動すると、チームは進捗状況を一目で確認できます。

- 仕掛品 (WIP) の制限:これらの制限により、各ステージに同時に配置できる品目の数が制限されます。オーバーオーダーを防ぎ、システムが1つのタスクを完了してから別のタスクを開始することに集中できるようにします。業界によっては、WIPが進行中の作業の略である場合もあります。

- 補充ルール:すべてのシグナルには、いつトリガーするか、誰が応答するか、再注文する数量、補充後のカードまたはビンの行き先など、明確な指示があります。これらのルールにより、システムの一貫性と信頼性が向上します。

以下のオプションツールを使うと、かんばんシステムを強化できます。

- 棚ラベル:ラベルは視覚的な手がかりとなるため、チームメンバーはすべてのカードを読む必要なく、ゴミ箱や製品カテゴリをすばやく特定したり、ポイントを並べ替えたりできます。

- バーコードスキャナー:スキャンデバイスは、商品、ビン、またはカードが移動されたときにそれらを追跡します。これにより、デジタルアップデートがトリガーされ、手動追跡が減り、トレーサビリティが向上します。

- デジタルかんばんアプリ:ソフトウェアツール (Smartsheet、Kanbanize、Trello など) では、リアルタイムのボードビューを表示したり、ドラッグアンドドロップで更新したり、チーム全体で注文状況を自動的に追跡したりできます。

- サプライヤー統合:一部のシステムはベンダーと直接リンクしています。かんばんカードがトリガーされると、注文が自動的に送信されるため、補充がスピードアップし、管理作業が軽減されます。

- モバイルデバイス:チームはタブレットやスマートフォンを使用して、アイテムのスキャン、カードステータスの更新、フロア上のダッシュボードの監視を行うことができます。これにより、チームはデスクトップに縛られることなくシステムに接続し続けることができます。

カンバンインベントリフロー

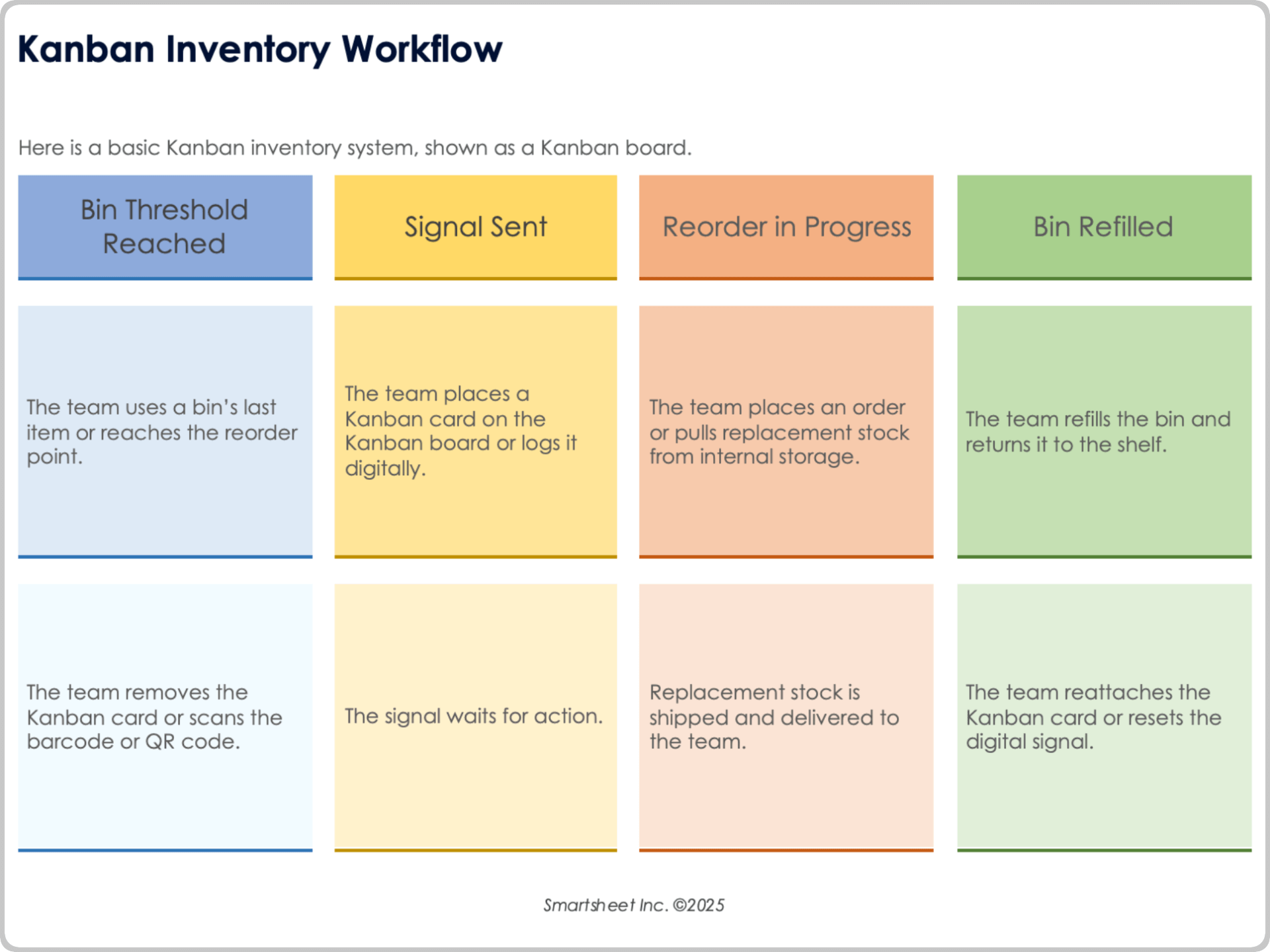

かんばん在庫ワークフローシステムでは、処理はゴミ箱から開始され、チームは再注文が必要なときにカードを移動したり、商品の進行状況を記録したりします。そこから、チームは信号を送って交換注文を開始し、ビンを補充します。

Adobe PDF でのカンバンインベントリワークフローのダウンロード

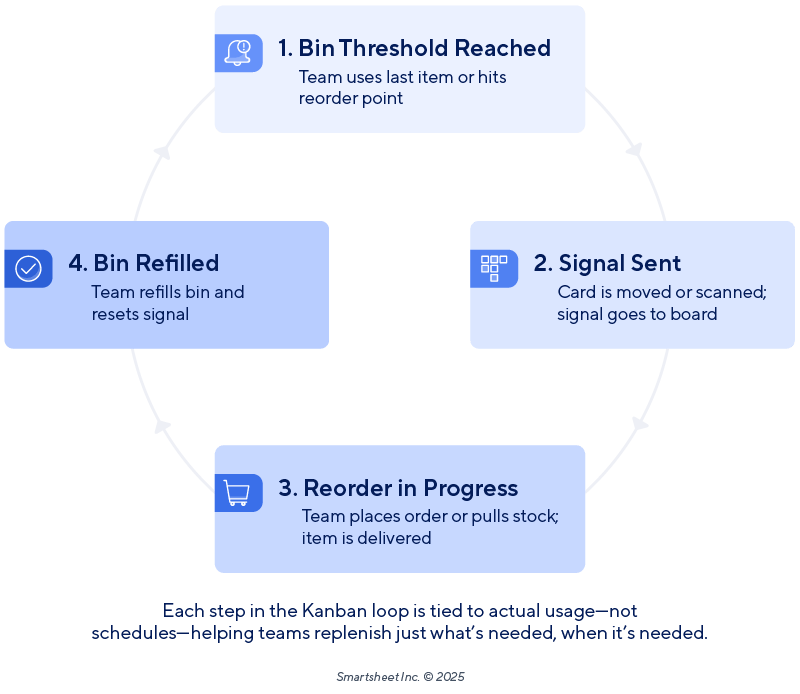

かんばん在庫フローシステムを 4 つのステップのサイクルとして表示することもできます。4番目のステップに到達してビンを補充したら、ビンのしきい値に達するまで最初のステージに戻ります。

カンバンカード (またはビン) の数の計算方法

かんばんシステムがうまく機能するように設定するには、在庫切れになることなくプロセスを進めるために必要なビンまたはカードの数を把握する必要があります。そのための簡単な計算式があり、「かんばん数量」や「かんばんカード計算式」と呼ばれることもあります。

カンバンカードフォーミュラの基本バージョンは次のとおりです。

カンバンカードの数 =

[1日の平均需要量 × (リードタイム+安全在庫日数)] ÷ビンあたりの数量

または、別の言い方をすれば、

C = [D × (L + SSD)] ÷ S

どこ?:

- C = カンバンカード (またはビン) の数

- D = 1 日の平均需要

- L = 補充までのリードタイム (日数)

- SSD = 安全在庫日数 (変動をカバーするためのバッファ)

- S = ビンあたりの数量 (または各カンバン信号が表す量)

たとえば、1 日に 40 単位の部品を使用するとします。補充には3日かかり、安全在庫を1日余分に用意したい。各ビンには50ユニットを保管します。フォーミュラの進め方は次のとおりです。

C = (40 × (3+ 1)) ÷ 50

C = (40 × 4) ÷ 50

C = 160 ÷ 50

C = 3.2

カンバンカードは4枚まで切り上げられます。つまり、そのパーツには、それぞれ 50 ユニットを入れる 4 つのビンを回転させたいということです。

この式を使用する際のヒントをいくつか紹介します。

- 常に切り上げる:なくなるよりも少し余分にある方が良いです。

- 実際のリードタイムを使う:推測はせず、実際の仕入先や補充時間を参考にしてください。

- 定期的に確認する:需要やリードタイムが変化した場合は、カンバンのサイズも変わる必要があります。

- 予算バッファ時間:需要が予測できない場合やサプライヤーが遅い場合は、より多くのバッファ時間が必要になる場合があります。

かんばん在庫管理システムの実装方法

かんばん在庫システムを実装するには、まずワークフローをマッピングします。次に、シグナルプロセスの設計、ビンの数量の設定、ルールと責任の作成、チームのトレーニング、小規模なパイロットの実施を行います。定期的に見直し、何が最も効果的かを学びながらシステムを調整してください。

かんばん在庫システムを実装する方法については、以下のステップバイステップの手順に従ってください。

1。在庫ワークフローをマッピング

入荷から保管、使用、補充まで、在庫プロセスを完全に説明してください。インベントリを扱う担当者に毎日話しかけ、意見を聞きましょう。次に、すべての情報を大まかな図にまとめます。これにより、ギャップや遅延を特定し、物事が減速している場所や在庫過剰になっている場所を特定できます。大まかな概要やワークフローマップができたら、補充の決定がどこで行われるかを特定します。これらがカンバンシグナルポイントになります。

システムとワークフローマップに明確なラベルが付けられ、古くなった在庫が削除されていることを確認してください。リードタイムデータを継続的に改善してください。

企業に業務戦略と在庫管理について助言するファイナンシャル・コンサルタントのアンドリュー・ロケノース(Andrew Lokenauth)氏は、プロセスを正しく行うには、現場の人々から始める必要があると強調しています。

Lokenauth 氏はこう言います。「まずは、まず床作業員を見守り、作業プロセスを学び、カードの配置やビンのサイズについて意見を聞くことから始めています。

2。カンバン設定をデザインしよう

ビンの数量は、推測ではなく、実際の使用状況とサプライヤーのリードタイムに基づいて設定します。各ビンについて、品目名、数量、ベンダー、および場所を特定するカンバンカードを作成します。

ウォールボード、ドロップボックス、または共有のデジタルボードなど、信号が収集される場所を明確にし、信号がトリガーされたらどうなるか、誰が応答する必要があるか、および補充後にカードがどのように返却されるかを明確にするための明確なシステムを用意してください。

キアラ・デウィット(BSN、RN、CPN)は、医療美学と減量クリニックのチェーンであるインジェクトコの創設者兼CEOです。彼女は外部コンサルタントなしで独自のかんばんシステムをゼロから構築しました。

「デザインしすぎないでください」とDeWitt氏は言います。「シャーピーとペインターのテープがあれば、スタッフに必要なことの 90% を教えることができます。後で凝ったダッシュボードを追加してください。」

3。ルールと制限を設定

仕掛品(WIP)制限を設定するということは、各段階で同時に処理できる品目または注文の数を決定することを意味します。これにより、プロセスがスムーズに進行します。誰が注文したか、誰がカードやビンを移動したか、システム内で誰が在庫状況を変更したかなど、補充シグナルがトリガーされた後に何が起こるかについて、明確なルールと責任を割り当ててください。これらのルールは、他の人が簡単に見たりアクセスしたりできる場所に投稿してください。

また、カードを紛失した場合や需要が予期せず急増した場合など、例外や緊急事態に備えることも重要です。Lokenauth は、フォールバック計画を立てることの重要性を強調しています。

「事態が悪化したときのバックアップ計画が必要です」と彼は言います。「すべてのクライアントにカンバンオーバーライドプロセスを作成させます。これは、混乱を招くことなく、必要に応じてシステムをバイパスする方法が文書化されています。」

4。チームをトレーニングしよう

かんばん在庫管理システムを実装する場合、チームのトレーニングは非常に重要です。なぜなら、システムには特定の視覚的手がかりを理解し、それに従うことが必要になるからです。プロセスに関わるすべての人がプロセスの価値を理解し、参加していることを確認してください。

トレーニングには実際のインベントリを使用してください。信頼できるチームリーダーを何人か割り当て、人々を導き、プロセスを最初から最後まで説明してもらいます。チートシートは、プロセスのすべての段階を思い出すのに役立ちます。DeWitt は、適切に設計されたシステムであっても、チームがそれに従わなければ機能しなくなると警告しています。「取締役会を尊重するようにチームを訓練してください」と彼女は言います。「人が手順をスキップしても意味がありません。」

5。パイロットを走らせよう

トレーニングを完了してシステムをセットアップしたら、いよいよパイロットを実行します。小規模で使用率の高いエリアまたはアイテムグループを選択して開始します。システムを数週間稼働させて、カードがどのように流れ、補充がどのように行われ、どこで停止するのかを確認します。システムに関わる全員からフィードバックを集め、継続的に調整し、必要に応じて小規模から始めましょう。Lokenauth さんは、あまり大きく始めすぎないように苦労して学んだクライアントを思い出します。

「あるクライアントが、倉庫全体にカンバンを導入したいと考えていました。在庫は1,200万ドルにもなります」と彼は言います。「大きな間違い。最終的には、1つの製品ラインで最も動きの速いSKUだけにスケールバックし、それが2か月間スムーズに機能するようになり、その後拡大しました。」

6。見直しと改善

システムを導入する際には、サイクルタイム、注文エラー、在庫切れなどのパフォーマンスと指標を追跡します。状況の変化に注意し、必要に応じてタイムラインやその他のさまざまな要素を調整し、システムが改善されたときにチームが最新情報を把握できるように、定期的に作業員をトレーニングします。チームのモチベーションを維持できるように、勝利を祝い、チームを励ますようにしてください。

いくつかの簡単な手順で、Smartsheet であらゆる種類のかんばんボードを作成できます。また、さまざまな業界でのかんばんカードの例も参考にしてください。

アリーシャ・ナバロは、ノースカロライナ州を拠点とする犬用ハーネス、首輪、リーシュのメーカーである2 Hounds Designの創設者兼CEOです。彼女のチームは、物理的な Kanban システムを使用して、製造現場の数十種類の色とサイズのバリエーションを管理しています。時間が経つにつれて、成功は柔軟性を保ち、必要に応じてシステムを調整できるかどうかにかかっていることを学びました。

「これは 1 回限りの「設定したら忘れる」ようなものではありません」と彼女は言います。「リーンは継続的な改善ゲームです。」

当社のリーン・プロセス改善に関する完全ガイドで、例とケーススタディを含むステップ・バイ・ステップ・ガイドをご覧ください。

カンバンインベントリシステムのメリット

かんばん在庫システムは、チームが無駄を減らし、在庫切れを防ぎ、補充を簡素化するのに役立ちます。予測ではなく実際の使用量に基づいて補充が行われるため、企業は推測や絶え間ない監視なしに、在庫を無駄なく抑え、業務を効率化できます。アイデアはシンプルで、使用したものだけを並べ替えるというものですが、結果は広範囲に及びます。

カンバン在庫システムの最も一般的で測定可能な利点は次のとおりです。

- 無駄の削減:カンバンは、在庫レベルを実際の消費量に直接結び付けることで、チームが余剰在庫を減らすのに役立ちます。つまり、期限切れのアイテムが減り、バックルームが小さくなり、棚に置いてあるだけの資材に費やす資本が減ります。

「カンバンの利点は、入手可能なカードの数に基づいて在庫レベルを設定できることです」とナバロ氏は言います。「10枚の在庫があるのに十分なカードがあり、そのサイズや色が常に不足している場合は、別のカードを追加して調整できます。あるいは、あるサイズや色の在庫がいつも過剰になっている場合は、1枚のカードをローテーションから外すこともできます。」

- 在庫切れやサプライズの減少:カンバンは、在庫がゼロになる前にチームが対応するのに役立ちます。シグナルはスケジュールではなく使用時にトリガーされるため、遅延を避けるために時間内に補充が行われます。

「正直に言うと、カンバンは私のビジネスを救ってくれました」と、Injectoの創設者であるDeWitt氏は言います。「第1四半期に製品廃棄物を40%削減し、3回の在庫緊急事態を回避し、リードインジェクター1台あたり週2時間の削減を実現しました。」

- 高い可視性:カンバンシステムにより作業が可視化されます。カード、ゴミ箱、デジタルダッシュボードのいずれを使用していても、チーム全体が使用されたもの、並べ替えが必要なもの、補充されたものを確認できます。スプレッドシートやメールスレッドを調べる必要はありません。

「わかりやすいシステムは摩擦を減らします」と DeWitt 氏は言います。「これにより、混乱なくスピードを上げることができます。」

- スムーズなフローと迅速な納期:補充は実際の消費量に結びついているため、品目がシステム内を流れる際にボトルネックが発生したり、バッチオーダーが肥大化したりすることはありません。その結果、チームや場所を問わず、より一貫したリズムが生まれました。

2 Hounds Designの創設者であるNavarro氏は、「私たちの目標は、インベントリを 100% 使用して、1日を通して繰り返し「回転」させることです」と述べています。「カードがシステムを通過するまでに約2時間かかることはわかっています。そのため、在庫レベルは、使用するハーネスのおおよその数に基づいており、常に近くまで走りますが、なくなることはありません。」

- 役割の明確化:カンバンは、誰が誘発し、誰が発注し、誰が補充するかといった責任に関する透明性を高めます。

- 柔軟性:かんばんシステムは設計上柔軟性があります。チームは、各商品に最適なカードを見つけながら、カードの追加や削除、数量の調整、再注文ルールの微調整を行うことができます。

ナバロは、2 Hounds Designで実際に試行錯誤しながらシステムを改良しました。

「最初は30本のハーネスをカードに書いていましたが、それは冗談でした!」と彼女は言う。「すべてのプロセスでカードを入手するのに1日以上かかりました(他のすべてのカードは、先ほど送ったカードの前に並んでいました)。その後、カードでハーネスを15本、10本、5本、3本、5本に、5本にカットしました。マシンの糸とボビンを交換するのにかかる時間を正当化するには、5本のハーネスが最適な数であることがわかりました。」

- スケーラビリティ:カンバンは、物理的なカード、ビン、棚から簡単に始められ、ニーズの拡大に応じてハイブリッドシステムや完全デジタルシステムに拡張できます。ツールが進化しても、コアロジックは変わりません。

カール・ジェイコブスは、ヨーロッパと北米のレストラングループが使用する在庫プラットフォームであるApicbaseの共同創設者兼CEOです。物理カンバンシステムの課題に対応するため、彼のチームは、在庫不足アラートやシグナル追跡などのデジタルツールを開発し、補充プロセスの合理化に役立てました。

「まずは、チームにとって最も採用しやすいものから始めましょう」と Jacobs 氏は言います。「しかし、規模、一貫性、より優れた予測が必要であれば、デジタル化に向けて構築してください。」

カンバン在庫システムの課題

カンバンシステムは簡単で、その利点は明確ですが、実装は常にスムーズではありません。最も一般的な問題は、一貫性のない実行、トレーニングの欠如、信頼できないサプライヤー、または不明確なプロセスから生じます。

カンバン在庫システムの主な障害とそれを回避する方法は次のとおりです:

- 見逃された信号:チームがカンバン信号を見逃すと、注意散漫、習慣、またはトレーニングの欠如により、補充が時間通りに行われません。これは物理システムにおける最も一般的な故障ポイントの1つです。

ApicbaseのCEOであるJacobsは、複数のサイトで在庫を管理するレストランチームを支援する中で、これを直接見てきました。

「私たちは、カードがスキップされたり、再注文プロセスをトリガーせずにビンが再補充されたりするのを見てきました」と彼は言います。「これを修正するために、私たちはApicbaseにデジタルチェックと低在庫アラートを組み込み、在庫が閾値に達したときに調達チームに自動的に通知します。私のアドバイス:物理カードだけに依存している場合は、問題が発生することを期待し、誰がそれらを移動し監視するかについて明確な責任を作成してください。」

Lokenauthは、カンバンカードを適切に使用していないチームで同様の問題を見てきました。

「私が直面している最大の頭痛の種はカードの規律です。人々はカードを失ったり、適切なタイミングで移動しなかったりします」と彼は言います。「ある製造工場では、最初の月に約30%のカードを失いました。」問題を修正するために、Lokenauthはチームがカードを大きくした(「必要以上に大きい」と彼は言います)と、異なるエリアのために異なる色のカードを使用し始めたと言います。

- サプライヤーまたはリードタイムの問題:一部のベンダーは、頻繁で小さな注文を処理できないか、信号に迅速に応答できません。「サプライチェーンの混乱はカンバンシステムを台無しにする可能性があります」とLokenauthは警告します。「私は昨年3月にクライアントと一緒にこれを痛感しました。彼らの主要なサプライヤーが6週間の遅延を抱えていました。今では、私は新しいシステムを実装する前に、安全在庫トリガーと代替サプライヤーの手配を常に組み込んでいます。」

- スコープの過剰拡大:フルスケールの展開は混乱と失敗のリスクを高めます。「小さく始めてスケールアップしてください」とJacobsは言います。「初日から全体の運用をカンバン化しないでください。新鮮な農産物や包装の追跡など、1つの高回転アイテムまたはプロセスを選択し、そこでシステムをテストしてください。これにより、ワークフローの問題を早期に発見しやすくなります。」

- 明確な所有権の欠如:カンバンボードが適切に設計されていても、プロセスを所有する人がいなければ機能しません。カードの移動者、注文者、またはビンの再補充者などの役割が曖昧なままにされると、信号は放置され、在庫のギャップが広がります。所有権を割り当てること — 理想的には役割に、単なる人ではなく — はループを動かし続けます。

一貫性のないトレーニングや習慣:カンバンシステムはしばしばスムーズに立ち上がりますが、時間が経つにつれて、特に誰もプロセスを強化しない場合、チームは古い習慣に戻ることがあります。新しい雇用者は訓練を受けていないかもしれず、経験豊富なスタッフは忙しいときに手を抜くかもしれません。一貫した強化がなければ、よく設計されたシステムでさえ崩壊します。

Yogesh Choudhary、CEO兼共同創設者のFieldCircleは、フィールドサービスや在庫が多いビジネスが日常業務に合わせた実用的でスケーラブルなシステムを実装するのを助けています。

「最高のカンバンシステムでも、人々がカードを移動させたりアイテムをスキャンしたりするのを忘れると失敗します」と彼は言います。「10分間の週次リフレッシャーは大きな効果があります。」

彼はまた、プロセスをより簡単にフォローできるようにするためのシンプルな視覚的手がかりの力を強調しています。「サービスおよびメンテナンス業界の多くのクライアントは、在庫が少なくなったときに信号を送るために、色分けされたビンやバーコードラベルなどのシンプルな視覚的トリガーを使用することで利益を得ています。」

カンバンインベントリシステムの実際の例

かんばんは、多品種製造からマルチサイト臨床業務まで、さまざまな業界で機能します。次の 2 つの実際の例は、システムの柔軟性と拡張性を示しています。

- 製造におけるフィジカルカンバン:犬用ハーネスと首輪のメーカーである2 Hounds Designでは、カンバンシステムを使用して、数十種類の色やサイズのバリエーションにわたる生産を管理しています。ラミネート加工された各カードは、5本のハーネスを作るための「レシピ」を表しており、製造のあらゆる段階を通して製品を忠実に再現しています。

「5本の犬用ハーネスの作り方の『レシピ』(カット、寸法、説明書)が書かれたカードを作ってラミネート加工しています。色やサイズはそのカンバンカード特有のものです」と創業者ナバロは言います。「カードは製造工程の最初に行われ(ウェビングカット)、箱に入ってハーネスが検査されて完成し、壁にきちんと掛けられるまで、製造工程全体を通ります。」

カードの数によって在庫レベルが決まります。在庫がなくなると、カードが追加されます。アイテムが長すぎると、アイテムが引っ張られます。

- ヘルスケアにおけるハイブリッドかんばん:神経科看護師のキアラ・デウィットが設立した8つの医療美容・減量クリニックのネットワークであるInjectcoは、物理的なゴミ箱とデジタルトラッキングを組み合わせたハイブリッドかんばんシステムを採用しています。

「私は8つのクリニックの在庫を管理し、カンバンシステムをゼロから構築しました。コンサルタントもテンプレートもなく、実践的に反復するだけでした」とDeWitt氏は言います。「私のチームは、完全にカスタマイズされたハイブリッドかんばんシステムを使用して、医薬品、注射剤、検査材料、トレーニングキットを監督しています。これにより、ワークフローを無駄なく抑え、無駄を最小限に抑えることができます。」

各供給品目にはラベル付きの容器と QR コードが付いています。最後のユニットを使用すると、スタッフはコードをスキャンして補充リクエストをトリガーし、そのアクションをクラウドベースのトラッカーに記録します。

「最後のユニットに触れると、スキャンするか停止します。例外ではありません」とDeWitt氏は言います。「他のワークフローエラーと同様に違反を追跡できます。これはプロセス保護であり、マイクロマネジメントではありません。」

結果はすぐに現れました。製品の無駄が 40% 減り、インジェクター1本あたり週2時間の時間が節約され、在庫の中断もはるかに少なくなりました。

「現実を尊重しているので拡張できます」と彼女は言います。「クリアなシステムは摩擦を減らし、混乱なくスピードを上げることができます。」

かんばん在庫管理ソフトウェア

かんばん在庫ソフトウェアは、リアルタイムの使用状況に基づいて在庫の追跡、補充、管理のプロセスを自動化します。これらのツールは手作業を減らし、可視性を高め、チームが必要なものだけを適切なタイミングで適切な量で補充できるようにします。

適切なソリューションは、ビジネスの規模、複雑さ、予算によって異なります。小規模な事業では、完全なデジタルプラットフォームに移行する前に、ビンと QR コードを使用する手動システムまたはハイブリッドシステムから始める場合があります。在庫や可動部品が多い大規模な組織は、自動化、複数拠点の追跡、高度なレポート作成をサポートするソフトウェアの恩恵を受けることがよくあります。

最新のシステムの多くはバーコード、QR コード、または RFID タグを組み込んでいるため、品目がスキャンされたり移動されたりすると自動的に在庫を更新できます。デジタルカンバンプラットフォームでは、補充注文の生成、リードタイムの計算、サプライヤーのパフォーマンスの追跡も可能です。

選択肢を検討している企業向けに、自社に適したかんばんソフトウェアの選び方についてのガイドをご紹介します。

Smartsheet を使用してカンバンインベントリボードを作成する

Smartsheet のボードビューでは、在庫リクエストをシグナルから補充まで追跡するかんばんボードを簡単に作成できます。ワークフロー内のタスクを表示するかんばんボードに慣れているかもしれませんが、その柔軟なレイアウトは、かんばん在庫管理システムの在庫フローを視覚化するのにも適しています。

Smartsheet の在庫管理シートをカンバンワークフローに変換するには、次の手順に従ってください。

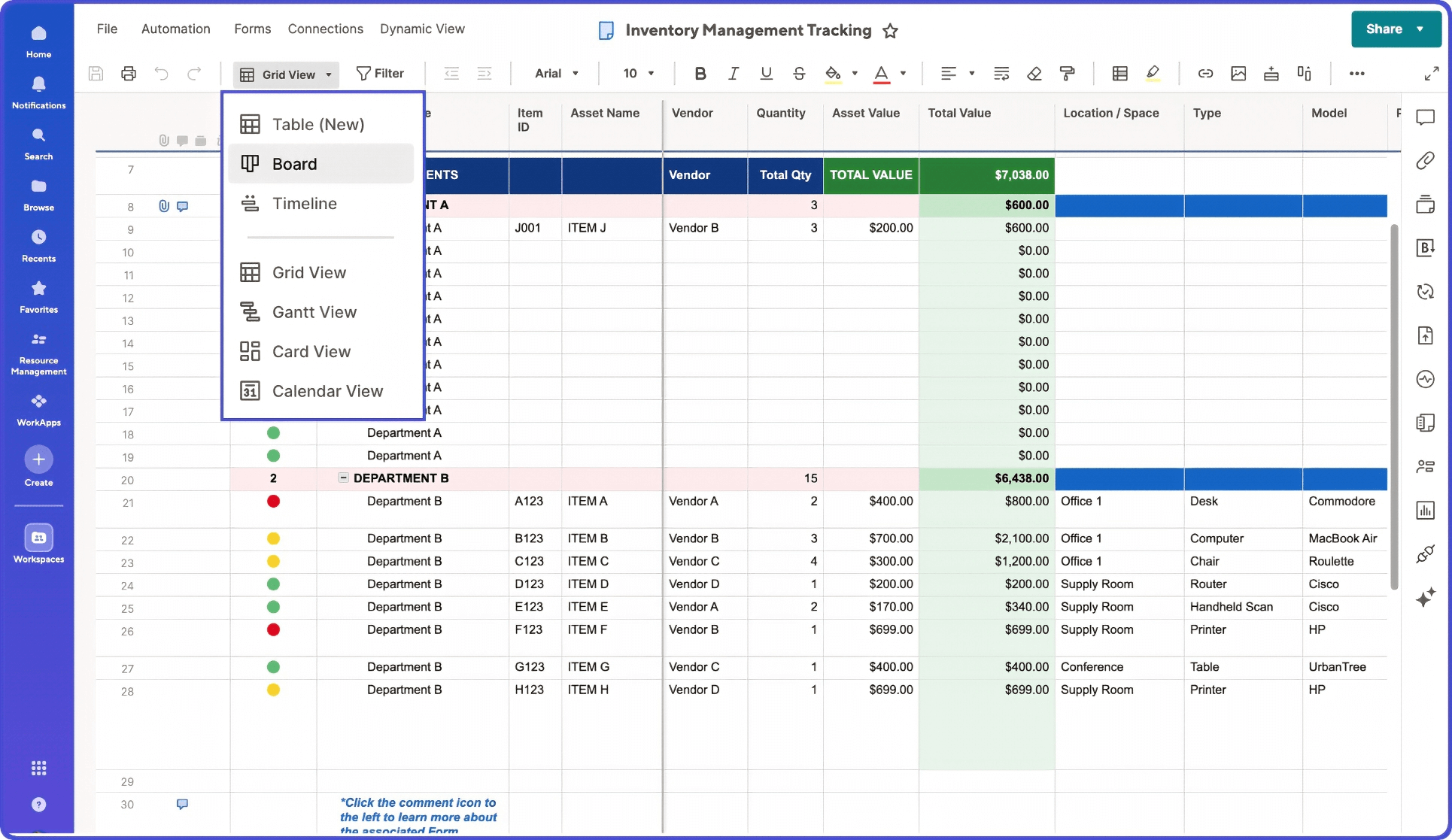

- Smartsheet でインベントリ管理シートを開きます。リボンの [グリッドビュー] をクリックし、[ボード] をクリックします。

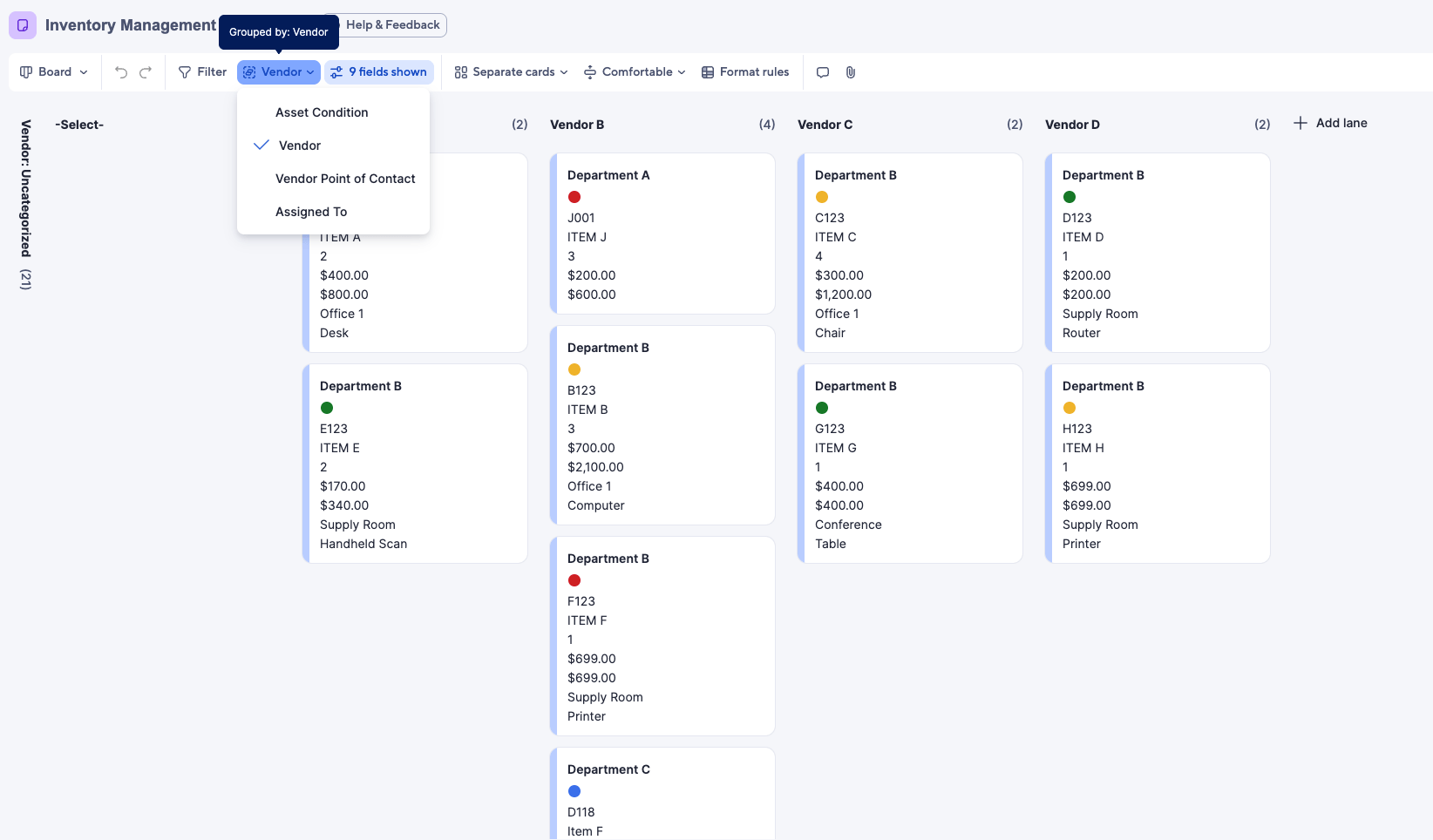

- ビューがボードビューに変わり、インベントリかんばん管理ワークフローに似ています。列ヘッダーを切り替えるには、リボンの [ベンダー] をクリックし、Asset Condition などの別のオプションを選択します。

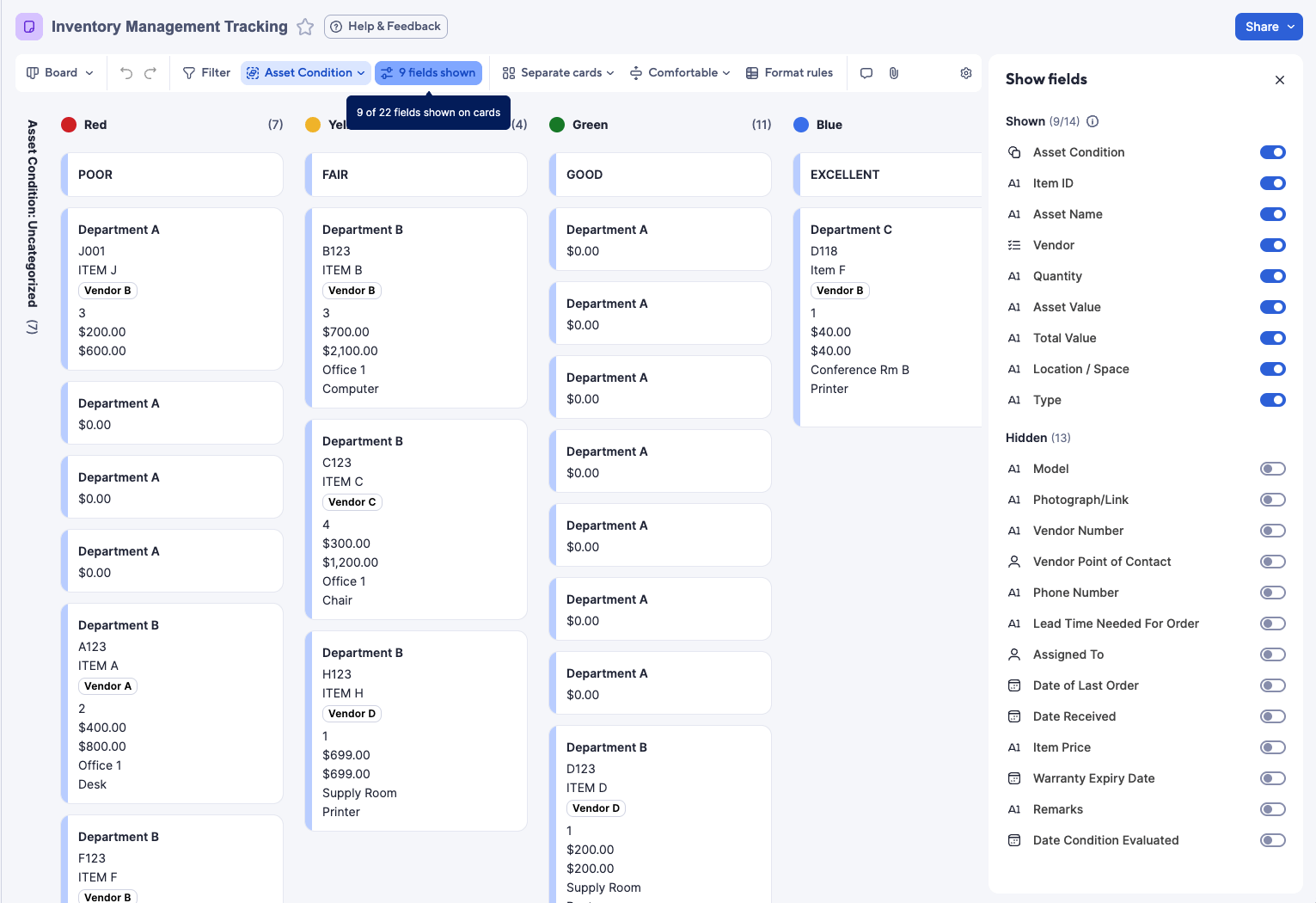

- リボンに表示されているフィールドをクリックして、カンバンボードの情報をカスタマイズします。対応するスライドボタンを使用して、各カードで再表示または非表示になっている要素を確認します。

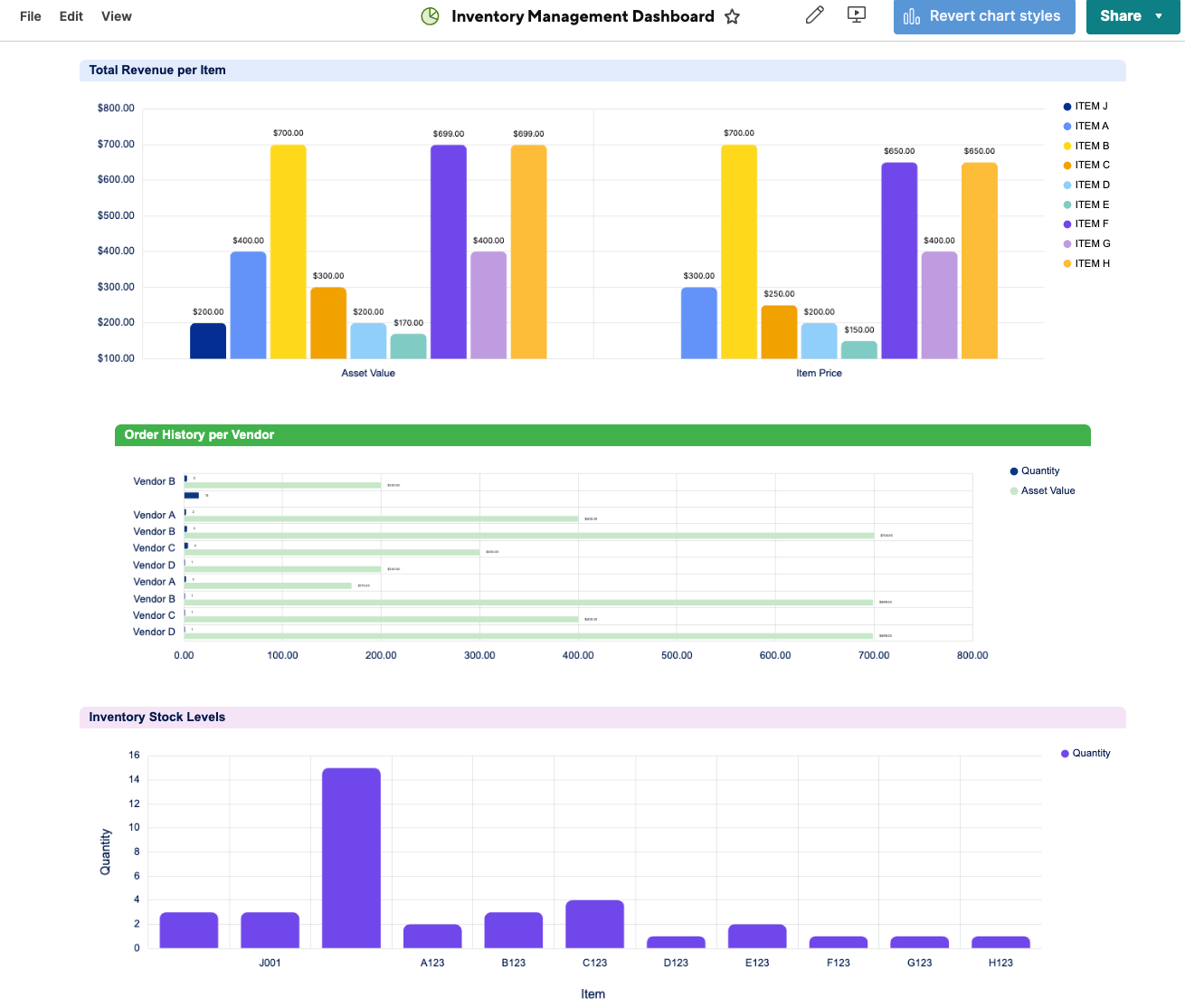

また、対応する在庫管理ダッシュボードで在庫状況を確認することもできます。

カンバン在庫管理の可視性を高める Smartsheet カードビューをお試しください

混沌とした日常業務では、タスクが見落とされがちです。そこで必要なのは、タスクを追跡し管理するための、より優れた視覚的な方法です。

Smartsheet のボード ビューでチームを強化しましょう。これは、シームレスなタスクの優先順位付け、プロジェクトの可視性の向上、容易で迅速な共同作業を実現する、ユーザーフレンドリーなタスク追跡ソリューションです。

プロジェクトの管理、作業量の最適化、To-Do の追跡など、ボード ビューはチーム メンバーがプロジェクトの進捗、完了したタスク、今後の作業をタスク カードで追跡できるようにすることで、不要なステータス ミーティングを排除するのに役立ちます。

直感的なドラッグアンドドロップ カード、リアルタイムの共同作業、組織カードのネスティングにより、組織はより効果的に適応し、成果を上げることができます。

Smartsheet のボード ビューに関する詳細情報をご覧ください。