リーン シックス シグマとは何か?

リーン シックス シグマは、ばらつきを減らして欠陥を検出しながら、欠陥を防ぐことにも重点を置いた手法です。これは、効率を改善して無駄を排除するリーン管理の原則と、欠陥を見つけてプロセスを改善するシックス シグマのデータ主導の統計的アプローチを組み合わせたものです。製造業での使用を目的として 1980 年代に体系化されたシックス シグマは、総合的品質管理を含む過去 60 年間の品質改善手法を活用しています。2000 年代初頭には、シックス シグマにリーンが追加され、リーン シックス シグマとなりました。この新しいアプローチは現在、製造、金融、医療、IT、軍事などの業界で、世界中で使用されています。

シックス シグマはプロセスを大幅に改善し、100 万機会あたりの欠陥数 (DPMO) がわずか 3.4 になります。品質のレベルを表すシグマ レベルは 7 つあります。すべての製品やビジネスにシックス シグマ レベルの品質が求められるわけではありませんが、一部の製品 (半導体など) でははるかに高いシグマ レベルが求められることに注意してください。

シックス シグマの強みは、繰り返し可能な方法を生み出し、統計と分析を容易にして問題の原因を定義および特定できることです(シックス シグマでは、問題を欠陥と呼びます)。この統計的基盤によって推測が不要になり、ソリューションが効果的かどうかについて真のインサイトが得られます。

リーン管理は、顧客のニーズを理解し、プロセスを合理化し、コストを削減し、品質を向上させることで継続的な改善を目指します。リーンは、トヨタの大野耐一氏が開発した手法に基づいており、彼は「7 つのムダ」、つまりプロセスに価値を加えない時間と材料の使い方を明確に定義しました。

リーン マスター ブラックベルトの資格を持ち、Integrity Business Consulting (インテグリティ ビジネス コンサルティング) の社長兼 CEO でもある

Jennifer Williams 氏が、この手法を説明しています。「シックス シグマで重要なのは、ばらつきを減らすことです」と彼女は話します。「つまり、リーンは物事をより速く行うことですが、シックス シグマは物事を正しく行うことなのです」。

リーン シックス シグマの中心的な理念

リーン シックス シグマの歴史と理論は、以下の原則でまとめられます。

- 顧客の要件に注意を払う。

- バリュー ストリーム (成果物を生み出す手順) を理解する。

- そのバリュー ストリームを継続的に改善する。

- 価値を加えない活動や無駄を排除する。シンプルなプロセスが一番である。

- ばらつきを減らす。

- 推測ではなくデータに基づいて決定する。

- 改善活動に従業員を参加させ、解決策を見つけるためのツールを提供する。

プロジェクト管理ガイド

プロジェクト管理のすべてが一元的に

プロジェクト管理の取り組みを向上させる準備はできていますか?作業をより効果的に管理するためのヒント、ベスト プラクティス、無料のリソースについては、包括的なプロジェクト管理ガイドをご覧ください。

リーン シックス シグマの歴史

シックス シグマの起源は、20 世紀初頭の統計的プロセス管理です。その名前は、標準偏差を表す用語「シグマ」に由来しています。レベル 6 シグマは、1980 年代に Motorola (モトローラ) の品質目標として採用されました。その後すぐに、Motorola は製造品質目標に関する手法を形式化し、その方法から得られる利点を会社全体に適用できることにも気付きました。シックス シグマの慣行はすぐに他の企業にも広まり、大幅なコスト削減策としての評判を得ました。

リーン管理の起源は、トヨタ生産方式 (TPS) とジャスト イン タイム (JIT) 生産に遡ります。この手法は、主にアメリカの統計学者で経営コンサルタントだったウィリアム・デミング (William Deming) の指導のもと、第二次世界大戦後に日本で開発されました。TPS と JIT は、製造での無駄や効率性において在庫が果たす役割に重点を置いています。

2001 年の書籍『Leaning into Six Sigma: The Path to Integration of Lean Enterprise and Six Sigma (原題)』において、著者のバーバラ・ウィート (Barbara Wheat)、チャック・ミルズ (Chuck Mills)、マイク・カーネル (Mike Carnell) の 3 人が、この 2 つの手法を組み合わせるアイデアを最初に提案したと言われています。リーン シックス シグマは、その強力さから、現在ではシックス シグマ自体よりも頻繁に使用されています。

リーン シックス シグマの利点とは?

シックス シグマは製造業で始まりましたが、この手法が生産現場以外でも価値を提供できることがすぐに明らかになりました。リーンの原則が追加されたことにより、リーン シックス シグマは製造業だけでなく、サービス業や取引業でも普遍的な手法となったのです。

「企業が成功している場合、競合他社よりもリーンを実践している可能性が高いです」と、Lean and Six Sigma World Conference (リーン シックス シグマ世界会議) の創設者であり、American Quality Institute (アメリカン クオリティ協会) の会長を務める Sermin Vanderbilt 氏は断言します。Vanderbilt 氏は、スティーブ・ジョブズ (Steve Jobs) が Apple (アップル) に再雇用されたときに行った仕事の例を挙げています。「彼が在庫を調べたところ、少なくとも 1 か月分の膨大な在庫を抱えていることがわかりました。彼はそのコストを計算し、それを 2 日分の在庫に減らす必要があると考えました。その結果、彼らはリーンを実践できたのです」。

企業にとってのリーン シックス シグマのメリット

- データ主導の意思決定により、数値の変化を確認して改善の有無を確認できる。

- プロセスを改善できる。

- 会社全体のキャパシティが向上する。

- 収益が増加する。

- 欠陥の減少によってコストを削減できる。

- 材料、時間、資金を節約できる。

- 会社全体で改善を継続できる。

さまざまな業界における結果の例を以下に示します。

- 欠けやひび割れのないマグカップの生産数増加

- 銀行で処理される自動車ローンの増加

- 看護師が 1 日に対応できる患者数の増加

- レストランで調理・提供される料理の皿数の増加 (産業用キッチンの効率的なワークフローとレイアウトの結果)

個人にとってのリーン シックス シグマのメリット

- 問題に対する新しい明確なアプローチ方法。

- 認定されたリーン シックス シグマ ベルト保有者のためのキャリアアップ。Williams 氏は次のように説明しています。「シックス シグマは、特に管理職を目指す場合、または改善に関する提案やアイデアを提示する力を持つ一般社員にとって、キャリア向上に役立ちます。それは、データの裏付けになるのです」。

- リーン シックス シグマ ベルト保有者の給与の増加。

- プロジェクトの成功と成果物の品質に対する当事者意識と責任感。

- 仕事の質と職場環境の向上 (従業員の役割を問わず)。

以下は、リーン シックス シグマの慣行から恩恵を受けられる職種の一部です。

- 会計士

- 給与計算担当者

- IT 技術者

- 人事担当者

- カスタマー サービス担当者

- ソリューション エンジニア

- ワークフロー エンジニア

リーン シックス シグマの利点に対する業界専門家の意見

Lean and Six Sigma World Conference の創設者であり、American Quality Institute の会長を務める Sermin Vanderbilt 氏は、次のようなインサイトを提供しています。「特にシリコン バレーでは、リーン シックス シグマと呼ばれるプログラムが必要だという誤解があります。私の意見では、概念的にはリーン シックス シグマ プログラムを導入できますが、それをリーン シックス シグマと名付ける必要はありません。企業があらゆるプロセスでコストや余分な手順を削減する必要がある場合は、常にリーン シックス シグマの原則を実践しているのです」。

リーン シックス シグマのユニークな点とは?

リーン シックス シグマは、顧客のニーズと生産における問題を特定するフレームワーク内のツールを使用することで、その力を発揮します。リーン管理は、無駄を削減するという観点から品質と利益にアプローチします。一方、シックス シグマは、ばらつきを排除することで品質と収益の向上を目指します。プロセスを最も有意義で成功するコンポーネントにまで削減できれば、そのプロセスは関係者に関係なく繰り返し実行できるはずです。

シックス シグマは、定義された方法と数値に重点を置く点で、問題の原因を見つけて解決策を生み出すツールを提供する総合的品質管理 (TQM) とは異なります。しかし、TQM では、特定された原因が正しいかどうか、解決策が効果的かどうかを測定する体系的な方法は提供されません。基本的に、変更が成功したかどうかの判断は顧客に委ねられます。

カイゼンは、継続的な改善にも焦点を当てたアプローチです。カイゼンの影響は、リーン、シックス シグマ、TQM にも見られます。

名前やツールに焦点を当てるのではなく、問題をどのように解決するかに焦点を当てることが重要です。Vanderbilt 氏は次のようにアドバイスしています。「改善プログラムをリーン シックス シグマと名付ける必要すらありません。重要なのは、ばらつきと無駄を減らすことなのです」。

リーン シックス シグマをどう実行するか?

一般的には、まずリーンで合理化と無駄の削減を図り、その後シックス シグマを追加してプロセスを微調整します。

5 つの S

出典: Teian Consulting International (テイアン コンサルティング インターナショナル)、シンガポール。

5S などの実践を通じて、リーン文化の推進を始めることができます。日本語で、「S」は整理、整頓、清掃、清潔、躾の頭文字です。英語の場合、S はおおよそ次のように翻訳されます。

- Sort (整理):

職場から不要なアイテム (スペースを占めるもの、危険をもたらすもの、乱雑なもの) を片付けます。 - Set in Order (整頓):

作業エリアを整理し、物を見つけやすく、使いやすく、交換しやすくします。このコンセプトは、デスクだけでなく生産現場にも当てはまります。 - Shine (清掃):

母親がいつも言っていたように、物をきちんと整理整頓し、清潔に保ちます。 - Standardize (標準化):

タスクや手順を繰り返し可能なものにします。最も効率的な方法を見つけ、常にその方法で実行してください。 - Sustain or Self Discipline (躾):

良い実践を習慣に変えます。

7 つのムダに注意

- Transportation (移動):

材料や製品を移動しても実際に価値は加わりませんが、顧客がその対価を支払います。 - Inventory (在庫):

製品が販売されるまでは在庫であり、直接的な価値はありません。原材料や未完成品も在庫です。これらの製品は輸送したり、温度管理された倉庫で安全に保管したりする必要があります。在庫が盗まれると損失になるため、可能な限り在庫を減らすことが不可欠です。 - Motion (動作):

作業台やキッチンのツールが適切に整理されていないと、非効率的な動きによって無駄な動作が生じます。作業台への供給品の移動や倉庫への完成品の移動が過剰または遠回りな場合も、動作が無駄になります。 - Waiting (待機):

待機 (サプライヤーからの材料や経営陣からの回答などを待つこと) は時間の無駄であり、結果としてお金の無駄になります。 - Over Processing (過剰処理):

これは、成果物に対して間違ったプロセスや機械を使用した場合に発生します。一般的に、過剰処理とは、作業に必要なレベルよりもはるかに精巧な機器を使用することを指します。過剰処理の例としては、テキスト形式なら 5 秒で修正できる HTML エラーを修正するために CMS を起動したり、一人分の鍋料理を調理するために電気オーブンを温めたりすることが挙げられます。 - Overproduction (過剰生産):

過剰生産は最悪の無駄と考えられており、生産し過ぎたり、在庫があるうちに生産したりすることを指します。過剰生産には、ジャスト イン タイム (JIT)

の導入が必要です。顧客の需要を満たすために製品を完成させる速度を計算するリーン方式の 1 つであるタクト タイム

により、タイミングの問題をある程度回避することができます。 - Defects (欠陥):

早期に発見できた場合、欠陥は修正することができます。ただし、欠陥が製造サイクルの後半で発見された場合 (最悪の場合は顧客が発見した場合)、返品や返金につながる可能性があります。欠陥を回避するために使用するリーン ツールの 1 つが「ポカヨケ」です。

リーン シックス シグマ分析ツール

リーン シックス シグマは、リーン管理から多くのツールを借用しています。以下は、ストレスなく効率的なビジネスを生み出すための重要な工夫の一部です。

- カイゼン:最もよく知られているカイゼンは、継続的改善の哲学として広く解釈されています。最終的な目標は、より高品質な製品とより多くの利益かもしれませんが、その目標を達成するには、CEO から保守要員まで、組織の全員に力を与える必要があります。すべての従業員は、無駄を認識し、分析手法を使用して解決策を見つける方法を教えられます。カイゼン イベントは、小規模なチームが短期間 (通常は 1 週間程度) かけて解決策や改善方法をブレインストーミングし、それを社内全体に発表する改善活動です。解決策は定期的に見直し、それがチームに継続的な利益をもたらしているかを確認します。継続的改善の一環として、カイゼン イベントを定期的に実施する必要があります。

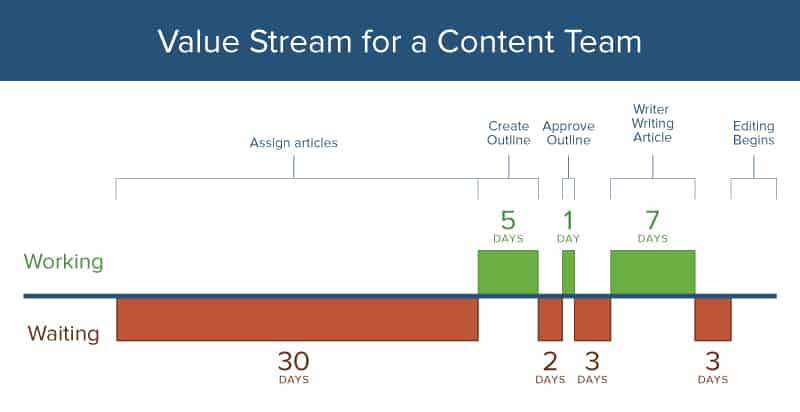

- バリュー ストリーム マッピング:プロセス フローと同様に、バリュー ストリーム マップを作成すると、製品の製造に使用する材料や情報の流れを記録および分析するのに役立ちます。場合によっては、バリュー ストリーム マップを 5 Whys (なぜなぜ分析) の質問と組み合わせて使用し、フローを重要な段階に絞り込むこともできます。

- 5 Whys (なぜなぜ分析):グループが根本原因を発見するために使用する反復的な情報収集プロセス。まず、問題がなぜ発生しているのかを問い、その答えが信念ではなく事実であることを確認し、その答えに対して、さらに「なぜ」と問い続けます。

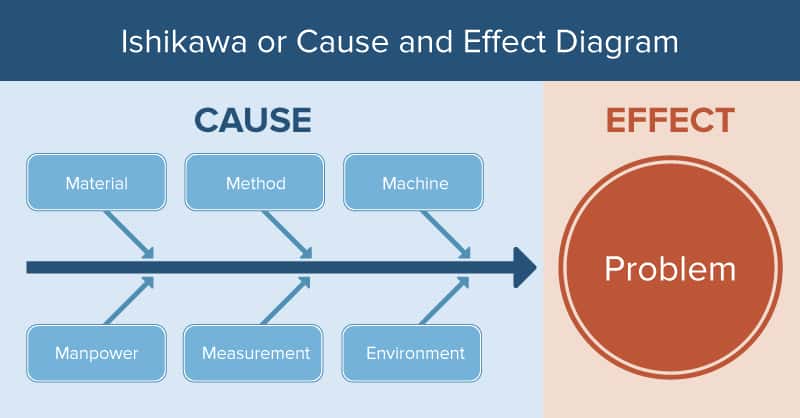

- 石川ダイアグラム:石川馨博士が開発したもので、フィッシュボーン図、特性要因図、CE 図とも呼ばれます。石川ダイアグラムは、グループ ディスカッションで問題に寄与するさまざまな要因を可視化するために使用されます。この図の利点の 1 つは、問題を個人的な問題として捉えないことです。

- ポカヨケ:ミス防止の概念には、ミスの余地をなくすプロセスを設計することが含まれます。この言葉は日本語のポカ (ミス) とよける (避ける) から来ています。ポカヨケは、会社内の誰でも実践できます。製造業では、部品がすべて揃っていることを組立担当者が確認できるように、全部品を一度に提供することを意味する場合があります。取引業では、必要な書類をすべて確認するためのチェックリストを提供することを意味する場合があります。

- ビジュアル ワークプレイス: 5S と密接に関連するビジュアル ワークプレイスはビジュアル シンキングから開発されたもので、グラフィックや画像の力を活用して安全性と効率性を高めます。重要な情報は情報の対象物のできるだけ近くに配置する必要があるというのが、基本的な考え方の 1 つです。ビジュアル ワークスペースを使用することは、工場、医療施設、空港など、安全性が最も重要なあらゆる場所で役立ちます。

グウェンドリン・ガルズワース (Gwendolyn Galsworth) は、著書『Visual Workplace, Visual Thinking』の中でビジュアル ワークプレイスの概念を明確にしました。彼女はこう記しています:

「ビジュアル ワークプレイスとは、自己秩序、自己説明、自己規制、自己改善を行う職場環境です。ビジュアル デバイスのおかげで、起こるべきことが、いつでも、昼夜を問わず、時間通りに起こるのです。」

- 平準化:負荷分散を意味する日本語。カイゼンやバリュー ストリーム マッピングの後にこのツールを使用し、注文に基づいて生産の負荷を分散させることで在庫とスケジュールを微調整します。例えば、あるジュエリー メーカーが婚約指輪の注文を毎月 100 件受けているとします。週ごとの注文数はそれぞれ異なるため、このメーカーは毎週 25 個の指輪を作ることに決めます。その結果、職人は急かされることも、仕事がないまま過ごすこともなくなります。作業負荷を整理して可視化するためのツールとして、平準化ボックスがあります。一般的には、ポケット付きの壁掛けボードがあり、中にかんばんカードと呼ばれる色付きのカードが入っています。

シックス シグマの導入時期

欠陥や問題が依然として残るようであれば、シックス シグマを導入する時期です。シックス シグマには高度な統計ツールが使われる場合がありますが、この方法 (ロードマップ) は、問題、原因、解決策を特定するための一貫した道筋を示します。既存のプロセスや製品の場合は、DMAIC 手法を使用します。

- 問題を定義する問題の例としては、顧客からの苦情、請求の問題、対応の問題、在庫過剰、返品、不良品などが挙げられます。

- プロセスや問題を定量的に測定 (Measure)する。

- 調査結果を通じて原因を分析 (Analyze)する。

- ソリューションを改善 (Improve) または実装する。

- 継続的な成功を維持するために、プロセスを管理 (Control) する。

新しいプロセスや製品の場合は、特定の方法で欠陥を未然に防ごうとします。このプロセスの古い名称は DMADV、すなわち定義 (Define)、測定 (Measure)、分析 (Analyze)、設計 (Design、この場合はコメントを組み込むことの意)、検証 (Verify) です。現在、このプロセスは DFSS (デザイン フォー シックス シグマ) と呼ばれることが多くあります。DFSS には IDOV という 4 つのフェーズがあります。顧客と要件を

特定 (Identify) する。

- 品質にとって重要な要素 (CTQ) を重視して製品を設計 (Design) する。

- 統計的手法を用いて効果を予測し、設計を最適化 (Optimize) する。

- 実装された設計が機能し、要件を満たしていることを検証 (Verify) する。

リーン シックス シグマの認定

特別なトレーニングを受けたチームが、リーン シックス シグマの原則と方法を実装することが多くあります。シックス シグマ プロジェクトにおける個人の役割は、日本の武道の帯から派生した「ベルト」と呼ばれる認定資格によって割り当てられます。それぞれの責任は次のように分けられます。

- エグゼクティブ: CEO とその他の経営幹部は、シックス シグマ実装のビジョンを確立します。

- チャンピオン: 従業員をまとめ、シックス シグマのイニシアチブを提供します。ホワイト ベルトやオレンジ ベルトの従業員のように、シックス シグマの手法やツールに関する基本的な知識しか持っていない場合もあります。

- マスター ブラック ベルト: 高度なプロジェクト リーダーシップ スキルを持ち、シックス シグマのコーチとして、ソリューションの定義や実行を指導します。リーン シックス シグマのマスター ブラック ベルトは「センセイ」と呼ばれ、シックス シグマの慣行よりもリーンの実践を指導することに重点を置きます。

- ブラック ベルト: 改善プロジェクトをフルタイムで主導し、手法に焦点を当てて統計分析を実行します。

- グリーン ベルト: 通常業務の一環としてシックス シグマ ソリューションを実装し、時にはプロジェクトの一部を主導します。

- イエロー ベルト: シックス シグマの限定的なトレーニングを受けており、プロセス マップを作成することでプロジェクトに貢献します。また、大規模なプロジェクトの中で小規模な取り組みを管理することもあります。

- オレンジ ベルト: 一般的なものではなく、専門分野でシックス シグマの基本的な知識を使用することが多くあります。

- ホワイト ベルト: 初級者向けのトレーニングを受けます。ホワイト ベルトには、シックス シグマの基礎知識を必要とする経営者から従業員まで、誰でもなることができます。なお、リーン シックス シグマに特化した専門家グループである IASSC では、ホワイト ベルトを認定していません。

リーン グリーン ベルトやリーン ブラック ベルトのトレーニングは、グリーン ベルトやブラック ベルトの通常のトレーニングとは別に提供されます。 ただし、プロジェクト内での役割について相互理解を深めるために、グリーン ベルトとブラック ベルトが一緒にトレーニングを受ける場合もあります。シックス シグマ ベルトの詳細については、「シックス シグマの認定とベルトについて知っておくべきこと」の記事をご覧ください。

シックス シグマに関して合意された単一の知識体系を定義する機関はありませんが、シックス シグマに関して一般的に合意された知識体系を発行するボランティア組織は存在します。The International Association for Six Sigma Certification (国際シックスシグマ認定協会、IASSC) は、リーン シックス シグマの知識体系とベスト プラクティスの開発および維持に取り組んでいます。IASSC は、トレーニング組織や個人の認定を行っています。ASQ や The Council for Six Sigma Certification (シックス シグマ認定評議会) といった同様の組織は、知識体系、認証、認定を提供しています。

リーン シックス シグマのトレーニングとは?

認定資格のトレーニングにはさまざまな形式があり、クラス内、オンデマンド形式、またはその両方の組み合わせで提供されます。トレーニング施設の中には、トレーニングがすべてオンラインで受けられるところもあります。シックス シグマ プログラムを確立したい企業は、チーム全体で一緒に学習し、自社固有の問題や状況に対処できるようにカスタマイズした社内トレーニングを提供することもできます。オンライン、クラス内、カスタマイズ形式のトレーニングを提供している Williams 氏は、最も効果的な形式というものはなく、自分の学習スタイルに基づいて選択することを提案しています。

リーン シックス シグマは世界中で実践されています。トレーニングとコンサルティングは、以下の言語で利用できます。

- 英語

- スペイン語

- ロシア語

- ドイツ語

- 中国語

- ポルトガル語

認定試験は多肢選択式で、オンサイトまたはオンラインで受験できます。認定資格とベルトに応じて、受験料は 50 ドルから 400 ドルになります。

リーン シックス シグマが使用されている業界は?

専門家は、リーン シックス シグマの原則があらゆる業界に利益をもたらすことに同意しているようです。以下の業界では、リーン シックス シグマを採用し、各ベルトを持っている人を雇用しています。

- 農業

- 空港

- 建設/建築

- コンサルティング

- 設計

- エネルギー

- 政府

- 医療/ヘルスケア

- ホスピタリティ

- ホテル

- 法律事務所

- ロジスティクス

- 製造

- 鉱業

- 非営利団体

- 製薬

- 公共サービス

- サービス

- 輸送

- 大学

シックス シグマの実践者が Smartsheet を使用して最適な結果を実現している理由

ニーズに合わせ変化に対応できるようデザインされた、柔軟性のあるプラットフォームで、チームの能力を最大限に引き出しましょう。 Smartsheet プラットフォームなら、いつでもどこでも簡単に作業の計画、保存、管理、およびレポート作成が可能なため、チームはより効率的かつ効果的に仕事を進めることができるようになります。作業に関して主要なメトリックを表示したり、リアルタイムの可視性を提供したりするために、ロールアップ レポート、ダッシュボード、および自動化されたワークフローを作成する機能も装備されており、チーム メンバーをつないで情報共有を促進することが可能です。 やるべきことを明確にすると、チームの生産性と作業達成能力が向上します。ぜひこの機会に Smartsheet を無料でお試しください。